Ziyaretçi

Cam nasıl ve nerede üretilir?

CAM

genellikle saydam ya da yarı saydam, sert, inorganik madde.

Sponsorlu Bağlantılar

Yüksek sıcaklıklarda akışkan olan cam, görünür kristallerin oluşumunu engelleyecek biçimde hızla soğutulduğunda katı duruma geçer.

Bileşimi ve özellikleri

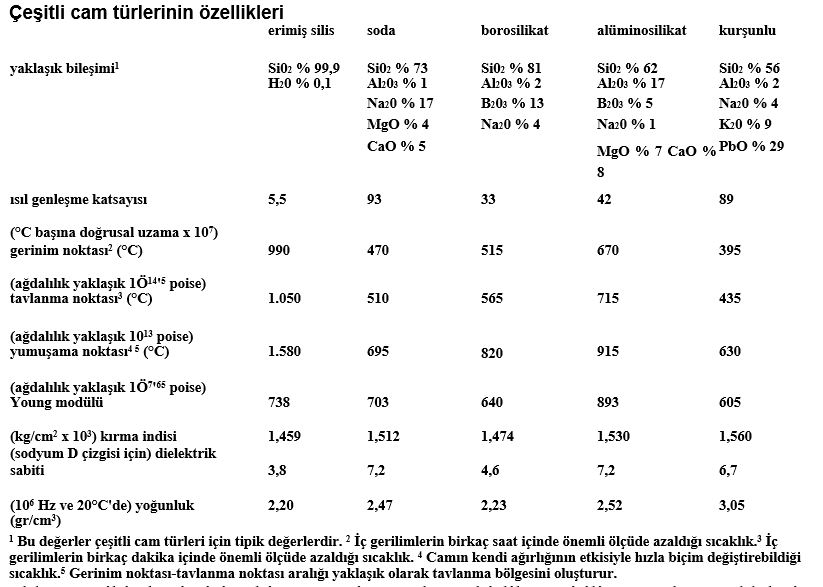

Camın, kimyasal bileşimi ve fiziksel özellikleri açısından büyük değişiklikler gösteren birçok türü vardır; ama bu türlerin pek çoğu belirli ortak özellikler taşır. Hemen hemen bütün camlar, akışkan haldeyken soğutulduğunda önce ağdalı bir yapı kazanır, ardından sertleşerek katılaşır, cam karışımlar; belirli metal oksitleriyle birlikte eritildiğinde değişik renkler alır; düşük sıcaklıklarda ısı ve elektrik iletkenlikleri çok düşüktür; hemen hepsi, vurma ya da çarpma sonucunda kolayca kırılır ve hidroflüorik asit dışındaki bilinen çözücülerin çoğundan pek az etkilenir.

Camın sıvı ve kristalleşmiş durumları arasında yakın benzerlikler vardır. Kristalleşmiş camın atom ya da molekül yapısı, bu kristallerin oluştuğu sıvının atom ya da molekül yapısına çok benzer; yalnız, sıvı fazdayken moleküllerin hareketi oldukça hızlı, katı fazda ise çok daha yavaştır. Suda da görüldüğü gibi, içinde katışkı bulunmayan, homojen haldeki birçok sıvı, hiç sarsmaksızın, yeterince yavaş biçimde soğutulduğunda, donma noktasının altında, kristalleşmeden sıvı halde bulunduğu aşırısoğumuş bir yapı kazanır. Bu yapı, camın temel özelliklerinden biridir. Bazı maddeler ise aynı sıcaklık ve basınçta, biri camsı, öbürü kristalsi olmak üzere iki ayrı durumda bulunabilir.

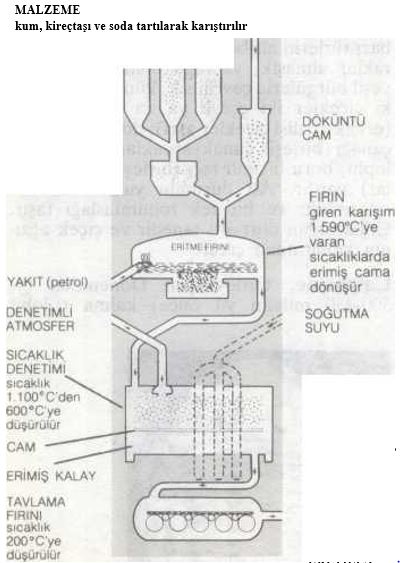

Ticari camlar, soda camı ve özel camlar olmak üzere başlıca iki türdür. Cam üretiminin büyük bölümünü oluşturan soda camı, kum (silisyum dioksit, SİO2), soda (sodyum karbonat, NaCCb) ve kireçtaşından (kalsiyum karbonat, CaCCb) elde edilir. Erimiş silis de (silisyum dioksit) tek başına çok nitelikli bir camdır; ama kumun (kristalleşmiş silis) erime noktası 1.700°Cnin üstünde olduğundan, böylesine yüksek sıcaklıklara ulaşılması üretim giderlerini büyük ölçüde artırır.

Bu nedenle silis camı, yalnızca ürünün başka kimyasal maddelerle tepkimeye girme tehlikesi olan yerlerde, ani sıcaklık değişikliklerine karşı dayanaklılığın ya da başka özel üstünlüklerin arandığı durumlarda kullanılır. Gene de eritilmiş silis camı üretimi oldukça önemli bir sanayi dalıdır. Değişik özelliklerde silis camları üretilebilir; optik amaçlara yönelik üretimde hammadde olarak kuvars kumundan çok neceftaşı (kayaç kristali) kullanılır.

Silisin erime noktasını düşürmek amacıyla, karışıma katışkı giderici bazı maddeler (frit) eklenir. Örneğin soda katıldığında açığa çıkan sodyum oksit de aynı işlevi görür; silise yüzde 25 kadar sodyum oksit eklendiğinde karışımın erime noktası 1.723°Cden 850°Cye düşer ve eritme zorluğu büyük ölçüde azaltılmış olur.

Ama bu tür camlar suda kolayca çözünebilir; su camı olarak bilinen bu çözeltilerin evlerde çeşitli kullanım alanları vardır. Karışımdaki kireçtaşmdan sağlanan kireç (kalsiyum oksit, CaO), camı yeniden çözünmez duruma getirir; ama kirecin gereğinden çok eklenmesi cam kristalleşfriesine yol açabilir. En uygun bileşim, yaklaşık yüzde 70 silis, yüzde 9 kireç ve yüzde 15 sodyum oksit ile daha düşük oranlardaki başka maddelerden oluşur; bu ideal bileşimde bile, mekanik biçim verme işlemleri sırasında cam kristalleşmesi tehlikesi söz konusudur. Levha cam yapımında genellikle yüzde 6 kireç ve yüzde 4 magnezya (magnezyum oksit, MgO) kullanılır.

Şişe camında ise hammadde karışımına yüzde 2 kadar alümina (alüminyum oksit, AI2O3) katılır. Karışıma çeşitli amaçlarla ve belirli oranlarla başka maddeler de eklenir. Bunlardan bazısı camın inceltilmesine (eritme işlemi sırasında oluşan hava kabarcıklarının giderilmesine), bazısı özellikle selenyum ve eser miktardaki kobalt oksit ise camın rengindeki istenmeyen tonların giderilmesine yardımcı olur. Örneğin kumda her zaman katışkı olarak demir bulunur. Şişe yapımında kullanılan kumun düşük demir içerikli olmasına ne kadar özen gösterilse de, eser miktardaki katışkılar bile cama istenmeyen bir yeşil renk verir. Selenyum ve kobalt oksit, eser miktarda arsenik trioksit ve sodyum nitratla birlikte kullanıldığında bu yeşil renk giderilebilir ve bilinen beyaz (renksiz) cam elde edilir.

Camın ağdalıhğmm sıcaklığa bağlı olarak değişmesi üretim süreci açısından büyük önem taşır. Erimiş camın ağdalılığı yaklaşık 1.000 poisedır (ağdalılık katsayısı birinü olan poise [P], akışkanın 1 cm aralıklı iki paralel düzlemi arasında saniyede 1 cmlik hız farkı oluşturan kuvvet olarak tanımlanır). Bu ağdalılık, soğuk havadaki balın ağdalılığından biraz fazladır ve cam soğudukça artar. Erimiş cama istenen biçimin verilebilmesi için ağdalılığm 104-108 P arasında olması gerekir. En çok kullanılan cam türlerinin bileşimleri ve ayrıntılı fiziksel özellikleri için bak. tablo.

Cam üretimi

Düz cam üretiminde günümüzde kullanılan başlıca yöntemler düşey çekme, haddeleme ve erimiş metal banyosu üstünde yüzdürmedir.

Düşey çekme işleminde, önce kafes biçimindeki bir demir tabla erimiş cam banyosuna daldırılıp yavaş yavaş yukan doğru çekilir. Demire yapışarak banyonun dışına çıkan cam eriyiğinin tablanın orta bölümüne doğru süzülerek aşağıya akmasını önlemek için, banyonun üstüne yükselen bölüm hızla soğutularak levhaya dönüştürülür ve iki ucundan çentikli merdanelerin arasına sıkıştırılır. Bu merdaneler cam levhayı daha yukarıdaki tavlama fırınına doğru ilerletir.

Bu arada, banyodan merdanelere ilk beslemeyi yapan demir tabla çıkarılarak alınır; bundan sonra sürekli dönen merdaneler banyodan levha camı kendi kendine çekip alabilir. Levhanın kalınlığı çekme hızına bağlı olarak ayarlanır. Merdanelerin dönme hızı yavaşladıkça, banyodan çıkan eriyiğin düzgün biçimde süzülmesine daha çok zaman kalır ve böylece katılaşan katman daha ince olur. Tavlama fırınında iç gerilimleri giderilen cam levha, 10 m kadar yukarıdaki kesici bölüme girer. Bu bölümde levha belirli boyutlarda kesilir ve emici tamponlar yardımıyla sehpalara yerleştirilir. Burada da levhanın merdanelerin arasından geçerken çentiklenen kenarlan kesilerek alınır ve artıklar öteki cam döküntüleriyle birlikte fırındaki kızgın banyoya geri atılır.

Haddeleme yöntemi ise, temel olarak bir sürekli döküm işlemidir. Kesintisiz bir şerit halinde dökülen cam, macun kıvamındayken önce biçimlendirme merdanelerine beslenir, daha sonra bir dizi haddeden geçirilir. Merdaneler arasındaki açıklık, elde edilecek levhanın kalınlığını belirler. Malzeme istenen kalınlıkta bir levha durumuna geldiğinde tavlama fırınına alınır. Cam, haddeleme sırasında merdanelerin metal yüzeyine değdiğinden, elde edilen ürün pürüzlü ve mattır. Bu yöntemle, merdane yüzeylerine desen verilerek bir ya da iki yüzü desenli camlar, ayrıca arasına tel örgü yerleştirilmiş iki levhayı merdanelerin arasından çekerek telli camlar üretilebilir. Modern cam eritme tonlarından 2,5-3 m eninde döküm şeritleri elde edilebilmekte ve bu şeritlerin saatte 300 m cani şerit işleyen merdanelerde haddelenmesinle çok büyük boyutlarda cam levhalar üretilebilmektedir. Bu levhaların taşlanması ve demir III oksit ya da seryum oksitle perdahlanmasıyla da yüksek nitelikli saydam cam elde edilir.

DEVAMI Cam ve Kullanım Alanları

Son düzenleyen Safi; 16 Kasım 2018 23:09

Cam nasıl ve nerede üretilir?

Cam nasıl ve nerede üretilir?