Tuğla

MsXLabs.org & Morpa Genel Kültür Ansiklopedisi & Vikipedi

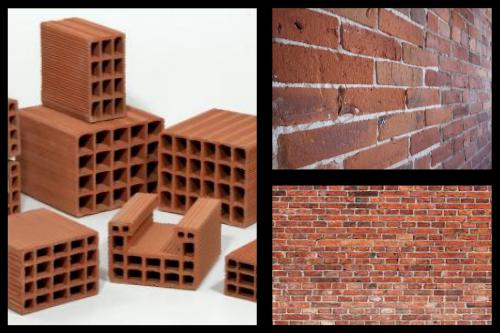

İnşaatta kullanılan geometrik şekilli yapma taş. Örtmek anlamına gelen Lâtince "tego" sözcüğünden türemiştir. Ana maddesi, kildir. Kilin su ile yoğrulmasıyla elde edilir. Yoğrulan kil, kalıplara konarak istiflenir; gazların geçtiği tünellerde kurutulur, daha sonra da fırınlarda pişirilir. Eskiçağ'da en iyi biçimde Mezopotamya'da yapılmış ve kullanılmıştır.

Tuğla, Orta Çağ'da dinî mimarîde, 17. yüzyıldan itibaren de sivil mimarîde kullanıldı. Günümüzde otomatik tesislerde yapılmaktadır. İnşaat tuğlası dışında ateşe dayanıklı ve şamot adı verilen ateş tuğlası, asite dayanıklı tuğla, silisyumlu tuğlalar ve cüruf tuğlaları gibi çeşitleri vardır.

Kırmızı tuğlalardan örülmüş bir duvar ve tuğla aralarından istifade ederek duvara tutunmuş bir bitki

Tuğla, harç ile biribirine tutturularak duvarlarda kullanılan pişmiş topraktan elde edilen yapı malzemesi.

Tarihçesi

Tuğla ve kiremit kullanımı insanoğlunun oluşumu kadar eskiye dayanmaktadır.

İlk tuğla veya kiremit üretim tesisi belki de insanlar tarafından yapılan ilk evdir diyebiliriz. Bu evler özellikle nehir kıyılarında ve deltalarda yer alan yerleşim bölgelerinde, kurutulmuş kil tabletlerle, yapılacak evlerin yanında oluşturulan basit bir üretim düzeneği ile gerçekleştirilmiştir. Bu konuda başlangıç tarihi vermek ne yazık ki mümkün değildir. Mezopotamya bölgesinde Dicle ve Fırat nehirleri kıyısında yapılan kazılarda bulunan pişmemiş kil tabletler MÖ 13. yüzyılı göstermektedir.

Pişmiş tuğlanın endüstriyel anlamda ilk üretimi ise MÖ 4. yy’a Babil Kulesi yapımına denk düşmektedir. Tarihçiler bu kulede 85 milyon adet tuğla kullanıldığını hesaplamışlardır. Bu gün bu rakamda tuğlayı ancak 5-6 gelişmiş teknolojili fabrikanın 1 yıllık çalışmaları ile üretebildiğini düşünürsek, burada yapılan üretimin gerçekten de teknolojik açıdan değer taşıdığını kabul etmek gerekir. Babil kulesi işte bu nedenle tuğla üretimi ve endüstrisi açısından önemli bir simgedir.

Kiremiti ilk üretip kullananların Korintler olduğu kabul edilir. Korintler bugün de kullanılan içbükey kiremitleri, hazırlanan tuğla hamurunu tokmakla dövüp yaygın hale getirerek ve şimdikinden daha kalın ve büyük olarak MÖ 4. YY’da üretmişlerdir.

Anadolu'da ve Avrupa' da da bu tarihsel gelişime paralel olarak ilerleyen üretim şekilleri Romalıların ilk standartları getirmeleri ve bu işin ticaretini yapmaya başlamaları ile farklı bir boyut kazanmıştır.

Daha ileri dönemlerde Anadolu'da Selçuklu ve Osmanlı mimarisinin vazgeçilmez bir parçası olan tuğla ve kiremit Osmanlıların standartları ile Anadolu’ya has bir mimari tarz oluşturmuştur. Kiremitlerin daha küçük, tuğla boyutlarının ise daha büyük tutulduğu Osmanlılar döneminde ilk standartlar uygulanmaya başlanmıştır. O dönemde standart dışı üretim veya bunların inşaatlarda kullanımı yasaklanmış, bu konuda önemli cezalar öngörülmüştür. Hatta inşaatlarda bina katları ve modelleri konusunda bile standart uygulamalar bu dönemde getirilmiştir. Anadolu’da sektörel gelişme dikkate alındığında ise ne yazık ki atölye ve açık ocak imalathaneleri dışında fabrika ve endüstriyel üretim yapan tesis Osmanlıların son dönemine kadar gerçekleşememiştir.

Cumhuriyetin ilanından sonra yabancı girişimciler sayesinde Marmara ve Ege bölgelerinde tuğla ve kiremit üretim tesisleri yapılmaya başlanmış, ilerleyen dönemde yerli girişimciler sayesinde sektörde gelişim süreci yakalanmış ve önce ithal makinelerle yapılan tesisler yerini yerli makinelere bırakmıştır. Ancak bu oluşum çok geç gerçekleşmiş olup belki de sektörün Avrupa şartlarına göre daha az modernize olmasının bir nedenidir.

Avrupada ne yazık ki sektörel gelişme çok daha hızlı ilerlemiş, özellikle buharlı makinelerin bulunmasının ardından öncelikle hammadde hazırlama makinelerinde kullanılan hayvan gücü yerini buharlı motorlara bırakmıştır. 1700’lü yıllarda sektörde ilk devrim sayılan bu makineleşmenin ardından 1800’lü yıllarda helezonlu şekillendirme preslerinin gelişimi ile delikli ve daha hafif tuğla üretimi gündeme gelmiş, bu da daha az hammadde ve daha az enerji ile daha fazla üretimin yapılmasını sağlamıştır. Daha sonraları Hoffman ve tünel tip fırınların devreye girmesi ile de büyük bir atılım yaşanmış, üretimler artmış, tuğla ve kiremit çok daha kolay üretilen ve ucuz bir yapı malzemesi haline gelmiş ve kullanımı giderek yaygınlaşmıştır.

Üretim

Üretim Yöntemi-Teknoloji

İstiflenmiş tuğlalar

Tuğla ve kiremit tesislerinde teknolojinin adlandırılması; kurutma sistemine (doğal kurutma-suni kurutma), üretim yöntemine (emek yoğun-teknoloji yoğun), otomasyona (otomatik-yarı otomatik), hammadde işleme ve şekillendirmeye (vakumlu-vakumsuz), pişirme sistemine (hoffman-tünel) göre yapılmaktadır.

Türkiye’de teknolojinin adlandırılması daha çok pişirme sistemine göre yapılmaktadır. Bu açıdan baktığımızda ülkemizde kullanılan en yaygın sistem Hoffman sistemidir. Tünel fırın sistemi ile çalışan fabrika sayısı ise sınırlıdır.

Zaman içinde bu sistemler kendi içlerinde geçişler yaşamış, karma birtakım teknolojiler ortaya çıkmıştır. Hoffman pişirme teknolojisi yanında suni kurutma yapılmış, tünel fırın teknolojisi doğal kurutma ile beslenmiş, tünel pişirme sistemi hoffman ile karma yapılarak kemertünel fırın sistemi geliştirilmiştir.

Tuğla ve kiremit üretim kademeleri incelenerek üretim yöntemi daha iyi irdelenebilir:

Hammadde Hazırlanması

Tuğla ve Kiremit üretiminde kullanılan killer, doğada genellikle rutubetli ve plastik bir kıvamda, bazen kuru ve toz haline getirilebilir bir şekilde, bazen de kaya menşeli olarak bulunur ve çıkarılır. Dolayısıyla doğadan elde edilen ve üretim tesislerine getirilen kil, gerek boyut olarak gerekse bileşim olarak uygun özelliklere sahip olması için bir dizi ön hazırlıktan geçmesi gerekmektedir.

Hammaddenin işlenebilirlik özelliği kazanabilmesi için önce öğütme işlemi yapılmaktadır. Hammaddenin homojen bir malzeme olması, plastiklik ve kohezyon özelliklerinin gerçekleşebilmesi için iyice ufalanması ve ince partiküller halini alması gerekmektedir. Bu amaçla çeşitli makinalarla içindeki iri taşlar, çöpler ayıklanmakta (taş ayırıcı, vals, kollergang vb.) ve istenilen dane çapına kadar öğütülmektedir.

Ayrıca homojen bir kil hamuru elde etmek için, kilin yeterli miktarda su ile birlikte ezilmesi ve karıştırılması gerekmektedir. Kile azar azar su ilave edildiğinde plastikliği bir miktar artmaktadır. Su ilavesi öğütme öncesinde yapılabildiği gibi, öğütme sonrasında da yapılmaktadır.

Dinlendirme, hammadde hazırlama aşamalarının en önemlisidir. Üretilen malzemenin kalitesini etkileyen çok önemli bir unsurdur. Killerin tiksotropik özellikleri dolayısıyla yoğurulmuş çamur dinlenme esnasında direnç kazanmaktadır. Dinlendirme işlemi öğütme işlemlerinden önce veya sonra yapılmaktadır.

Şekillendirme

Hammadde hazırlama aşaması sonunda şekillendirilmeye uygun bir nitelik kazanan hamur, değişik yöntemler kullanılarak şekillendirilmekte ve değişik biçim ve boyutlarda yarı mamül tuğla-kiremit elde edilmektedir.

Şekillendirmede genellikle kalıplama, presleme ve extrude yöntemleri kullanılmaktadır. Kalıplama, genellikle harman tuğlası üretiminde kullanılan bir yöntemdir.

Presleme, daha çok kiremit üretiminde kullanılır. Extruderden galeta olarak hazırlanan hammaddeler çeşitli tip ve büyüklükteki presler ile kiremit şeklini almaktadır.

Extrude (vakumlama) yönteminde, hazırlanan kil sonsuz vida yardımı ve belli bir basınçla kalıptan çıkartılmaktadır. Bu yöntemde extruder (vakum pres) makinasına gönderilen hazırlanmış hammaddenin vakum yöntemi ile 740 mm Hg değerinde havası emilmekte ve plastik hale gelmektedir. Helezonlar vasıtası ile itilen hammadde vakum presin ağız kısmındaki ağızlık (filiyer) vasıtası ile iki boyutunun şeklini almakta ve sonsuz bant olarak vakum presi terketmektedir. Sonra ince tellerle kesilen malzeme üçüncü boyutu da alarak kurumaya terkedilmektedir.

Kurutma

Kurutma, kil içinde mevcut ve şekillendirmeye uygun bir kıvama getirmek için katılan suyun değişik yöntemlerle bünyeden çıkarılma işlemidir. Kurutma işleminde doğal kurutma ve suni kurutma olarak iki yöntem kullanılmaktadır;

Doğal kurutma; ülkemizde çok yoğun olarak kullanılan ve atmosferdeki ısı enerjisinden faydalanma prensibine dayanan bir sistemdir. Extruder’den yaş olarak çıkan mamüller genellikle kurutma sehpalarına belli bir düzenle dizilmekte, bu sehpalar geniş kapalı alanlara (saya) ya da açık alanlara konarak kurumaya terkedilmektedirler.Bu kurutma yöntemi kurutma işleminde ek bir enerji gerektirmediği için ekonomik görünmektedir. Fakat kurutma işlemi için geniş alanlara ihtiyaç duyulması, kurutmanın çok ağır ve uzun sürede yapılabilmesi, kontrolün yeterli olamaması, kurutmanın hava şartlarına (ısı, rutubet, rüzgar vs.) bağlı olması, işçiliğin fazla oluşu sakıncalarını oluşturmaktadır.

Suni kurutma; kurutmayı doğal koşullara bırakmadan ek bir enerji sağlanarak ısının ve hava hareketinin fazlalaştırılmasıyla yapmaktır. Killi maddenin içindeki serbest suyun, önce yüksek buhar basıncı ve az sıcaklık, kurutmanın sonuna doğru alçak buhar basıncı ve yüksek sıcaklık sağlanarak dışarı atılması prensibine dayanır. Bu uygulama kurutma odaları veya tünel kurutma fırınları kullanılarak yapılmaktadır.

Pişirme

Pişirme, tuğla ve kiremit üretimindeki en son aşamadır. Kilin kuruma aşamasında, serbest haldeki suyunu ve sonradan emdiği suyu kaybetmesinden dolayı boyutlarında küçülme (çekme) olur.

Pişirme sırasında kil kimyasal reaksiyonlara maruz kalır. 300 °C civarında organik maddeler tamamen yanar, 450-650 °C arasında molekül suyunu kaybeder. 850-950 °C arasında kil hamurunun pişmesiyle oluşan bu yeni malzeme artık sert, şeklini değiştirmeyen, belirli mukavemet ve renge sahip bir üründür.

Genel olarak pişme şu aşamalardan oluşur:

Hoffman fırını: Fırın kesiti dairesel tonoz biçimindedir. Ateş hareketli, ürünler sabittir. Bu fırın yakıttan elde edilen ısıyı çok yüksek verimle kullanan ve üretim kapasitesi ve hızı yüksek olan bir fırındır. Yanmanın tam pişme durumundaki malzemenin üzerinde olması, fırın içinde hareket eden havanın bir yandan pişmiş malzeme ile temas ederek ısınması, ısınmış havadan çiğ malzemenin ısınması için yararlanılması bu fırının en önemli üstünlükleridir.

Fırının üstündeki deliklerden yakıt püskürtülmekte, pişme safhası ilerledikçe püskürtme işlemi delikler boyunca ilerlemektedir. Yakıt olarak genelde kömür vb. katı yakıtlar, nadiren sıvı yakıtlar kullanılmaktadır.

Hoffman fırınlarda, enerji kullanımı tünel fırınlara göre daha fazladır, emek-yoğun bir yapılanma gerektirdiği için maliyet yüksektir.

Tünel fırın: Ana prensip olarak ürünler hareketli, ateş sabittir. Uzun bir tünel ve içinde hareketli fırın vagonları vardır. Yarı mamul ürünler fırın vagonlarına fırının dışında istif edilmekte ve birbiri ardına vagonlar belli bir hızda, fırının içinde hareket etmektedir. Fırın içinde hareket eden ürünler ısısı gitgide artan, rutubeti azalan bir hava ortamı ile karşılaşmaktadır. Bu bölge ısınma bölgesidir. Orta bölümde pişme bölgesi (cehennemlik) vardır. Burada pişen ürün ilerlemeye devam ederek daha önce pişmiş olan malzemenin üzerinden geçerek malzemeyi soğutmuş olan ve kendisi ısınan hava ile temas ettikçe giderek soğumaya başlamaktadır. Daha sonra fırın dışına çıkan ürünler fırın vagonları üzerinden alınmaktadır.

Pişirme bölgesinde genel olarak sıvı yakıt kullanılmakta, bazen katı yakıtlı sistemlerde yapılabilmektedir.

Tünel fırınlar, ürün kalitesi yüksek, yakıt ve emek tasarrufu sağlayan, fabrikasyon süresi kısa sistemlerdir. Ancak, ilk yatırım ve bakım maliyetleri çok yüksektir. Fırın debisi çok sık değiştirilememektedir.

Ambalajlama ve sevk

Pişirme fırınlarından çıkan ürünler soğuma sonrası istenilen yere sevk edilmektedir. Sevk işleminde genel olarak kamyonlar kullanılmakta fırın veya fırın vagonu önüne yanaşan araca ürün direkt olarak yüklenmektedir.

Bazı fabrikalarda ürünler palet üstüne ve sonrasında naylon ile ambalaj yapılarak veya mukavva kutulara konularak sevk edilmektedir.

Ürün standartları

Tuğla yığını

Tuğla ve kiremit gibi pişmiş kilden ürünlerin yer aldığı bu sektörde TSE tarafından hazırlanan aşağıda ki standartlar kullanılmaktadır.

MsXLabs.org & Morpa Genel Kültür Ansiklopedisi & Vikipedi

Sponsorlu Bağlantılar

İnşaatta kullanılan geometrik şekilli yapma taş. Örtmek anlamına gelen Lâtince "tego" sözcüğünden türemiştir. Ana maddesi, kildir. Kilin su ile yoğrulmasıyla elde edilir. Yoğrulan kil, kalıplara konarak istiflenir; gazların geçtiği tünellerde kurutulur, daha sonra da fırınlarda pişirilir. Eskiçağ'da en iyi biçimde Mezopotamya'da yapılmış ve kullanılmıştır.

Tuğla, Orta Çağ'da dinî mimarîde, 17. yüzyıldan itibaren de sivil mimarîde kullanıldı. Günümüzde otomatik tesislerde yapılmaktadır. İnşaat tuğlası dışında ateşe dayanıklı ve şamot adı verilen ateş tuğlası, asite dayanıklı tuğla, silisyumlu tuğlalar ve cüruf tuğlaları gibi çeşitleri vardır.

Kırmızı tuğlalardan örülmüş bir duvar ve tuğla aralarından istifade ederek duvara tutunmuş bir bitki

Tuğla, harç ile biribirine tutturularak duvarlarda kullanılan pişmiş topraktan elde edilen yapı malzemesi.

Tarihçesi

Tuğla ve kiremit kullanımı insanoğlunun oluşumu kadar eskiye dayanmaktadır.

İlk tuğla veya kiremit üretim tesisi belki de insanlar tarafından yapılan ilk evdir diyebiliriz. Bu evler özellikle nehir kıyılarında ve deltalarda yer alan yerleşim bölgelerinde, kurutulmuş kil tabletlerle, yapılacak evlerin yanında oluşturulan basit bir üretim düzeneği ile gerçekleştirilmiştir. Bu konuda başlangıç tarihi vermek ne yazık ki mümkün değildir. Mezopotamya bölgesinde Dicle ve Fırat nehirleri kıyısında yapılan kazılarda bulunan pişmemiş kil tabletler MÖ 13. yüzyılı göstermektedir.

Pişmiş tuğlanın endüstriyel anlamda ilk üretimi ise MÖ 4. yy’a Babil Kulesi yapımına denk düşmektedir. Tarihçiler bu kulede 85 milyon adet tuğla kullanıldığını hesaplamışlardır. Bu gün bu rakamda tuğlayı ancak 5-6 gelişmiş teknolojili fabrikanın 1 yıllık çalışmaları ile üretebildiğini düşünürsek, burada yapılan üretimin gerçekten de teknolojik açıdan değer taşıdığını kabul etmek gerekir. Babil kulesi işte bu nedenle tuğla üretimi ve endüstrisi açısından önemli bir simgedir.

Kiremiti ilk üretip kullananların Korintler olduğu kabul edilir. Korintler bugün de kullanılan içbükey kiremitleri, hazırlanan tuğla hamurunu tokmakla dövüp yaygın hale getirerek ve şimdikinden daha kalın ve büyük olarak MÖ 4. YY’da üretmişlerdir.

Anadolu'da ve Avrupa' da da bu tarihsel gelişime paralel olarak ilerleyen üretim şekilleri Romalıların ilk standartları getirmeleri ve bu işin ticaretini yapmaya başlamaları ile farklı bir boyut kazanmıştır.

Daha ileri dönemlerde Anadolu'da Selçuklu ve Osmanlı mimarisinin vazgeçilmez bir parçası olan tuğla ve kiremit Osmanlıların standartları ile Anadolu’ya has bir mimari tarz oluşturmuştur. Kiremitlerin daha küçük, tuğla boyutlarının ise daha büyük tutulduğu Osmanlılar döneminde ilk standartlar uygulanmaya başlanmıştır. O dönemde standart dışı üretim veya bunların inşaatlarda kullanımı yasaklanmış, bu konuda önemli cezalar öngörülmüştür. Hatta inşaatlarda bina katları ve modelleri konusunda bile standart uygulamalar bu dönemde getirilmiştir. Anadolu’da sektörel gelişme dikkate alındığında ise ne yazık ki atölye ve açık ocak imalathaneleri dışında fabrika ve endüstriyel üretim yapan tesis Osmanlıların son dönemine kadar gerçekleşememiştir.

Cumhuriyetin ilanından sonra yabancı girişimciler sayesinde Marmara ve Ege bölgelerinde tuğla ve kiremit üretim tesisleri yapılmaya başlanmış, ilerleyen dönemde yerli girişimciler sayesinde sektörde gelişim süreci yakalanmış ve önce ithal makinelerle yapılan tesisler yerini yerli makinelere bırakmıştır. Ancak bu oluşum çok geç gerçekleşmiş olup belki de sektörün Avrupa şartlarına göre daha az modernize olmasının bir nedenidir.

Avrupada ne yazık ki sektörel gelişme çok daha hızlı ilerlemiş, özellikle buharlı makinelerin bulunmasının ardından öncelikle hammadde hazırlama makinelerinde kullanılan hayvan gücü yerini buharlı motorlara bırakmıştır. 1700’lü yıllarda sektörde ilk devrim sayılan bu makineleşmenin ardından 1800’lü yıllarda helezonlu şekillendirme preslerinin gelişimi ile delikli ve daha hafif tuğla üretimi gündeme gelmiş, bu da daha az hammadde ve daha az enerji ile daha fazla üretimin yapılmasını sağlamıştır. Daha sonraları Hoffman ve tünel tip fırınların devreye girmesi ile de büyük bir atılım yaşanmış, üretimler artmış, tuğla ve kiremit çok daha kolay üretilen ve ucuz bir yapı malzemesi haline gelmiş ve kullanımı giderek yaygınlaşmıştır.

Üretim

Üretim Yöntemi-Teknoloji

İstiflenmiş tuğlalar

Tuğla ve kiremit tesislerinde teknolojinin adlandırılması; kurutma sistemine (doğal kurutma-suni kurutma), üretim yöntemine (emek yoğun-teknoloji yoğun), otomasyona (otomatik-yarı otomatik), hammadde işleme ve şekillendirmeye (vakumlu-vakumsuz), pişirme sistemine (hoffman-tünel) göre yapılmaktadır.

Türkiye’de teknolojinin adlandırılması daha çok pişirme sistemine göre yapılmaktadır. Bu açıdan baktığımızda ülkemizde kullanılan en yaygın sistem Hoffman sistemidir. Tünel fırın sistemi ile çalışan fabrika sayısı ise sınırlıdır.

Zaman içinde bu sistemler kendi içlerinde geçişler yaşamış, karma birtakım teknolojiler ortaya çıkmıştır. Hoffman pişirme teknolojisi yanında suni kurutma yapılmış, tünel fırın teknolojisi doğal kurutma ile beslenmiş, tünel pişirme sistemi hoffman ile karma yapılarak kemertünel fırın sistemi geliştirilmiştir.

Tuğla ve kiremit üretim kademeleri incelenerek üretim yöntemi daha iyi irdelenebilir:

- Hammadde hazırlanması

- Şekillendirme

- Kurutma

- Pişirme

- Ambalajlama ve sevk

Hammadde Hazırlanması

Tuğla ve Kiremit üretiminde kullanılan killer, doğada genellikle rutubetli ve plastik bir kıvamda, bazen kuru ve toz haline getirilebilir bir şekilde, bazen de kaya menşeli olarak bulunur ve çıkarılır. Dolayısıyla doğadan elde edilen ve üretim tesislerine getirilen kil, gerek boyut olarak gerekse bileşim olarak uygun özelliklere sahip olması için bir dizi ön hazırlıktan geçmesi gerekmektedir.

Hammaddenin işlenebilirlik özelliği kazanabilmesi için önce öğütme işlemi yapılmaktadır. Hammaddenin homojen bir malzeme olması, plastiklik ve kohezyon özelliklerinin gerçekleşebilmesi için iyice ufalanması ve ince partiküller halini alması gerekmektedir. Bu amaçla çeşitli makinalarla içindeki iri taşlar, çöpler ayıklanmakta (taş ayırıcı, vals, kollergang vb.) ve istenilen dane çapına kadar öğütülmektedir.

Ayrıca homojen bir kil hamuru elde etmek için, kilin yeterli miktarda su ile birlikte ezilmesi ve karıştırılması gerekmektedir. Kile azar azar su ilave edildiğinde plastikliği bir miktar artmaktadır. Su ilavesi öğütme öncesinde yapılabildiği gibi, öğütme sonrasında da yapılmaktadır.

Dinlendirme, hammadde hazırlama aşamalarının en önemlisidir. Üretilen malzemenin kalitesini etkileyen çok önemli bir unsurdur. Killerin tiksotropik özellikleri dolayısıyla yoğurulmuş çamur dinlenme esnasında direnç kazanmaktadır. Dinlendirme işlemi öğütme işlemlerinden önce veya sonra yapılmaktadır.

Şekillendirme

Hammadde hazırlama aşaması sonunda şekillendirilmeye uygun bir nitelik kazanan hamur, değişik yöntemler kullanılarak şekillendirilmekte ve değişik biçim ve boyutlarda yarı mamül tuğla-kiremit elde edilmektedir.

Şekillendirmede genellikle kalıplama, presleme ve extrude yöntemleri kullanılmaktadır. Kalıplama, genellikle harman tuğlası üretiminde kullanılan bir yöntemdir.

Presleme, daha çok kiremit üretiminde kullanılır. Extruderden galeta olarak hazırlanan hammaddeler çeşitli tip ve büyüklükteki presler ile kiremit şeklini almaktadır.

Extrude (vakumlama) yönteminde, hazırlanan kil sonsuz vida yardımı ve belli bir basınçla kalıptan çıkartılmaktadır. Bu yöntemde extruder (vakum pres) makinasına gönderilen hazırlanmış hammaddenin vakum yöntemi ile 740 mm Hg değerinde havası emilmekte ve plastik hale gelmektedir. Helezonlar vasıtası ile itilen hammadde vakum presin ağız kısmındaki ağızlık (filiyer) vasıtası ile iki boyutunun şeklini almakta ve sonsuz bant olarak vakum presi terketmektedir. Sonra ince tellerle kesilen malzeme üçüncü boyutu da alarak kurumaya terkedilmektedir.

Kurutma

Kurutma, kil içinde mevcut ve şekillendirmeye uygun bir kıvama getirmek için katılan suyun değişik yöntemlerle bünyeden çıkarılma işlemidir. Kurutma işleminde doğal kurutma ve suni kurutma olarak iki yöntem kullanılmaktadır;

Doğal kurutma; ülkemizde çok yoğun olarak kullanılan ve atmosferdeki ısı enerjisinden faydalanma prensibine dayanan bir sistemdir. Extruder’den yaş olarak çıkan mamüller genellikle kurutma sehpalarına belli bir düzenle dizilmekte, bu sehpalar geniş kapalı alanlara (saya) ya da açık alanlara konarak kurumaya terkedilmektedirler.Bu kurutma yöntemi kurutma işleminde ek bir enerji gerektirmediği için ekonomik görünmektedir. Fakat kurutma işlemi için geniş alanlara ihtiyaç duyulması, kurutmanın çok ağır ve uzun sürede yapılabilmesi, kontrolün yeterli olamaması, kurutmanın hava şartlarına (ısı, rutubet, rüzgar vs.) bağlı olması, işçiliğin fazla oluşu sakıncalarını oluşturmaktadır.

Suni kurutma; kurutmayı doğal koşullara bırakmadan ek bir enerji sağlanarak ısının ve hava hareketinin fazlalaştırılmasıyla yapmaktır. Killi maddenin içindeki serbest suyun, önce yüksek buhar basıncı ve az sıcaklık, kurutmanın sonuna doğru alçak buhar basıncı ve yüksek sıcaklık sağlanarak dışarı atılması prensibine dayanır. Bu uygulama kurutma odaları veya tünel kurutma fırınları kullanılarak yapılmaktadır.

Pişirme

Pişirme, tuğla ve kiremit üretimindeki en son aşamadır. Kilin kuruma aşamasında, serbest haldeki suyunu ve sonradan emdiği suyu kaybetmesinden dolayı boyutlarında küçülme (çekme) olur.

Pişirme sırasında kil kimyasal reaksiyonlara maruz kalır. 300 °C civarında organik maddeler tamamen yanar, 450-650 °C arasında molekül suyunu kaybeder. 850-950 °C arasında kil hamurunun pişmesiyle oluşan bu yeni malzeme artık sert, şeklini değiştirmeyen, belirli mukavemet ve renge sahip bir üründür.

Genel olarak pişme şu aşamalardan oluşur:

- Doldurma

- Isınma

- Pişme

- Soğuma

- Boşaltma

Hoffman fırını: Fırın kesiti dairesel tonoz biçimindedir. Ateş hareketli, ürünler sabittir. Bu fırın yakıttan elde edilen ısıyı çok yüksek verimle kullanan ve üretim kapasitesi ve hızı yüksek olan bir fırındır. Yanmanın tam pişme durumundaki malzemenin üzerinde olması, fırın içinde hareket eden havanın bir yandan pişmiş malzeme ile temas ederek ısınması, ısınmış havadan çiğ malzemenin ısınması için yararlanılması bu fırının en önemli üstünlükleridir.

Fırının üstündeki deliklerden yakıt püskürtülmekte, pişme safhası ilerledikçe püskürtme işlemi delikler boyunca ilerlemektedir. Yakıt olarak genelde kömür vb. katı yakıtlar, nadiren sıvı yakıtlar kullanılmaktadır.

Hoffman fırınlarda, enerji kullanımı tünel fırınlara göre daha fazladır, emek-yoğun bir yapılanma gerektirdiği için maliyet yüksektir.

Tünel fırın: Ana prensip olarak ürünler hareketli, ateş sabittir. Uzun bir tünel ve içinde hareketli fırın vagonları vardır. Yarı mamul ürünler fırın vagonlarına fırının dışında istif edilmekte ve birbiri ardına vagonlar belli bir hızda, fırının içinde hareket etmektedir. Fırın içinde hareket eden ürünler ısısı gitgide artan, rutubeti azalan bir hava ortamı ile karşılaşmaktadır. Bu bölge ısınma bölgesidir. Orta bölümde pişme bölgesi (cehennemlik) vardır. Burada pişen ürün ilerlemeye devam ederek daha önce pişmiş olan malzemenin üzerinden geçerek malzemeyi soğutmuş olan ve kendisi ısınan hava ile temas ettikçe giderek soğumaya başlamaktadır. Daha sonra fırın dışına çıkan ürünler fırın vagonları üzerinden alınmaktadır.

Pişirme bölgesinde genel olarak sıvı yakıt kullanılmakta, bazen katı yakıtlı sistemlerde yapılabilmektedir.

Tünel fırınlar, ürün kalitesi yüksek, yakıt ve emek tasarrufu sağlayan, fabrikasyon süresi kısa sistemlerdir. Ancak, ilk yatırım ve bakım maliyetleri çok yüksektir. Fırın debisi çok sık değiştirilememektedir.

Ambalajlama ve sevk

Pişirme fırınlarından çıkan ürünler soğuma sonrası istenilen yere sevk edilmektedir. Sevk işleminde genel olarak kamyonlar kullanılmakta fırın veya fırın vagonu önüne yanaşan araca ürün direkt olarak yüklenmektedir.

Bazı fabrikalarda ürünler palet üstüne ve sonrasında naylon ile ambalaj yapılarak veya mukavva kutulara konularak sevk edilmektedir.

Ürün standartları

Tuğla yığını

Tuğla ve kiremit gibi pişmiş kilden ürünlerin yer aldığı bu sektörde TSE tarafından hazırlanan aşağıda ki standartlar kullanılmaktadır.

- TS 704 Harman tuğlası (duvarlar için)

- TS 705 Fabrika tuğlaları-duvarlar için dolu ve düşey delikli

- TS 1260 Taşıyıcı döşeme tuğlaları (statik çalışmaya katılan)

- TS 1261 Taşıyıcı döşeme tuğlaları (statik çalışmaya katılmayan)

- TS 4562 Fabrika tuğlaları-duvarlar için-klinker tuğla

- TS 4563 Fabrika tuğlaları-duvarlar için-yatay delikli

- TS 4377 Fabrika tuğlaları-duvarlar için-düşey delikli, hafif

- TS 562 Oluklu kiremitler ve mahya kiremitleri-Akdeniz tipi, Marsilya tipi

- TS 3457 Kiremit-pişmiş topraktan

- Yıllık Tuğla Üretimi: 6.200.000.000 adet/yıl

- Yıllık Kiremit Üretimi: 610.000.001 adet/yıl

"İnşallah"derse Yakaran..."İnşa" eder YARADAN.

Yapı Elemanları - Tuğla

Yapı Elemanları - Tuğla