Çeliğin elde edilişi.

Çelik üretiminde kullanılan en yaygın hammadde pik demirdir. Yüksek fırınlarında elde edilen sıvı pik demir, çelik fınnlannda yükün yaklaşık yüzde 50sini oluşturur. Kimi tesislerde, artık külçelerden sağlanan soğuk pik demir de fırınlara atılır. Tümüyle soğuk yükle çalışan elektrik fırınlarında ve yansımalı fırınlarda, pik demir metal yükün yaklaşık yüzde 15ini oluşturur. Sıvı pik demir, çelik fırınlarına çoğunlukla içi tuğlamsılarla örülmüş üstü açık potalarla taşınır ve alt bölümlerindeki delikten ya da devrilerek ağız bölümlerinden firma boşaltılır. 100-300 ton arasında sıvı metal alan bu potalarda, pik demir 24 saat kadar katılaşmadan kalabilir. Eski türden yansımalı fırınlar ya da Bessemer fırınlarının kullanıldığı tesislerde pik demir çoğunlukla 1.000-1.500 ton kapasiteli özel potalarda biriktirilir ve buradan gerektiğinde çelik fırınlarına taşınır.

Çelik üretiminde en yaygın kullanılan öteki hammadde türü ise hurda çeliktir. Hurda çelik, çelik tesislerindeki üretim artıklarından, çelik malzemeyle makine, otomobil gibi sanayi ürünleri üreten öteki fabrikalardaki artıklardan ve piyasadan toplanan eski çelik ürünlerinin artıklarından elde edilir. Fiziksel yapıları ile bileşimleri çok değişik olan ve bir dizi istenmeyen madde içerme olasılıkları bulunan bu malzemeler, çelik ocaklarında eritildikten sonra, gerekli alaşımı sağlamak amacıyla önce incelenir, daha sonra işlemden geçirilir.

Doğrudan cevherden sağlanan metal haldeki hammaddeler, bakır ve kalay gibi katışkılar içermediğinden kullanım kolaylığı sağlarlar. Ne var ki, bu cevherlerdeki toz, toprak ve kayalardan oluşan ganglar, metal eriyikteki cürufun hacmini artırır. Kimi zaman, köpüksü haldeki cevher sıkıştırılarak kolayca taşınabilen ve yeniden oksitlenmesinin önüne daha kolay geçilebilen briketler durumuna getirilir.

Çelik fırınlarındaki eriyiği istenen birleşime getirmek üzere kullanılan en önemli cüruf oluşturucu maddeler kireç, kireçtaşı ve flüorittir (CaF2). Bu maddelerin kullanım miktarları, uygulanan arıtma işlemine göre değişir. Kireç ve kireçtaşındaki kükürt oranının en fazla yüzde 0,04, silis içeriğinin ise yaklaşık yüzde 2 olması gerekir. Cüruf oluşturucular kırılarak elekten geçirilir, böylece büyük kütleli parçalardan ve tozdan arındırılır. Oksijenle dönüştürme işlemine dayalı üretimde, cüruf oluşturmak için oldukça çok miktarlarda flüorite gereksinim vardır.

Çelik üretimi temel olarak, hurda çelik, metal eriyik, pik demir ve kimi zaman da bir miktar metal haldeki cevherden oluşan yükün eritilmesiyle başlar. Daha sonra banyoya gerekli karbon içeriğini sağlamak ve katışkıları cürufa almak için arıtma işlemi uygulanır. Ardından da, oksijen içeriğini düzenlemek ve çeliğe gerekli bileşimi kazandırmak amacıyla alaşım maddeleri eklenir. Arıtma sırasında banyodan uzaklaştırılan en önemli katışkı maddeleri karbon, silisyum, manganez, fosfor ve kükürttür. Bu maddeler yükseltgenerek karbonun, karbon dioksit ve karbon monoksit gazlarını, ötekilerin ise, silis (SİO2), manganez oksit (MnO) ve yükteki kireçle (CaO) tepkimeye giren demir II oksit (FeO) halindeki oksitleri içeren cürufu oluşturmaları sağlanır. Cürufa giren öteki istenmeyen maddeler, yükte bulunan toz, çimento artıkları, yüksek fırın cürufu ve cevherdeki ganglardır.

Modern çelik fırınları, biçimlerine ve ısının sağlanış yöntemine göre çeşitli sınıflara ayrılır. Yansımalı fırınların metal banyosunu ve cürufu içeren gövde bölümleri oldukça sığdır. Isı, cürufun üst bölümünü yalayan bir alevle sağlanır. Ark fırınlarının gövdesi de sığdır; ısı ise, grafit elektrotlar ile metal arasında kurulan elektrik arkıyla sağlanır. Armut biçimindeki dönüştürücülere ise ısıyı, yükseltgeyici oksijen gazı sağlar. Süreci sürdürmek için gerekli olan ısı, gaz ile yükteki malzemelerin arasında gerçekleşen tepkimelerle oluşur. İndüksiyon fırınları ise pek yaygın olarak kullanılmaz {bak. indüklemeyle ısıtma). Bu fırınlarda hurda yük, kova biçimindeki bir potaya alınır ve eritme ve arıtma için gerekli olan ısı, elektrik akımının dolaştığı dışardaki bir bobinden metal yüke indüklenen elektrik akımlarından elde edilir.

Üretim süreçleri, çeliğin arıtılması için gerekli olan cüruf türüne ve fırında kullanılan tuğlamsı türüne bağlı olarak da çeşitli farklılıklar taşır. Genel olarak cüruflarda kullanılan temel iki oksit türü, silis (SİO2) ve fosfor pentoksit (P2O5) gibi asitler ile kireç (CaO), magnezya (MgO) gibi bazlardır. Demir II oksit (FeO) ve alümina (AI2O3), çelik oluşturucu cüruflarda nötrdür, manganez oksit (MnO) ise baz olma eğilimi gösterir. Asidik cüruflar önemli ölçüde silis ve çok az kireç içerir, bazik cüruflar ise önemli ölçüde kireç ve yüzde 20ye kadar silis taşır. Asidik ya da bazik cüruflardan hangisinin kullanılacağı, fırın yükündeki kükürt ve fosfor düzeyine bağlıdır. Her iki maddenin miktarı, son çelik ürününde bulunabilecekleri düzeyin üstündeyse bazik cürufun kullanılması gerekir, çünkü bu maddeleri ancak bu tür bir cüruf soğurabilir. Cürufun yapısı, cürufu ve metali taşıyacak olan tuğlamsı malzemenin türünü de belirler. Asidik bir cüruf bazik tuğlamsıları hızla çözündürür; öte yandan bazik bir cüruf asidik tuğlamsıları tahrip eder. Asidik çelik fırınlarında kullanılan temel tuğlamsı malzemesi silisdir. Bazik tuğlamsılar ise katışkısız magnezyadan (MgO), yanmış dolomitten (CaO MgO) ya da kireçten yapılır.

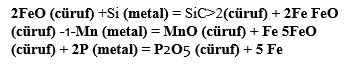

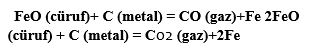

Katışkılı sıvı demir ya da çelik, oksijen üfleyen bir hamlaçtan, fırına cevher halinde atılan demir oksitlerinden, ya da cürufta çözünen demir oksitten gelen oksijenle tepkimeye sokularak hızla arıtılabilir. Cüruftaki demir II oksit ile ham demirdeki silisyum, manganez ve fosfor arasında gerçekleşen tepkimeler şunlardır:

İlk iki tepkime, arıtma sürecinin hemen ilk aşamasında oluşur ve çoğunlukla silisyum ve manganezin tamamına yakın bölümü cürufa çıkar. Karbonun cüruftaki demir oksit tarafından yükseltgenmesine ilişkin tepkimeler ise şunlardır:

Oluşan gaz içinde karbon dioksitin oranı yüzde 1-2 civarındadır. Katışkısız sıvı demir 1.600°Cde yüzde 0,24 oranında oksijen çözündürür. Sıcaklık yükseldikçe çözünürlük de hızla arttığından, çelik banyo, cüruftaki demir II oksitten ve yüzeye püskürtülen oksijen jetinden oksijen soğurur. Banyoya eklenen bu oksijen, karbonla tepkimeye girerek karbon monoksit ve karbon dioksit gazlarını oluşturur. 1.600° C deki bir çelik banyosunda, yüzde 1 oranında karbon gidermek için yaklaşık yüzde 0,002 oranında oksijenin bulunması gerekir. Arıtma süreci sırasında, banyonun karbon içeriği azaldıkça, karbonu gaz fazına çıkarmak için gereken oksijen miktarı da artar. Yüzde 0,1 karbon için en az yüzde 0,02 oranında ve yüzde 0,05 karbon için de yüzde 0,04 oranında oksijene gereksinim vardır. Oksijenin katı çelik içindeki çözünebilirliği çok düşük olduğundan, katılaşma sırasında sıvı metal içindeki oksijen, hızla karbon monoksit gazı halinde gider. Katılaşma sırasındaki bu gaz çıkışı denetlenemezse, elde edilen çelik külçeler ve dökümler gözenekli ve kırılgan bir yapıya bürünebilir. Bu nedenle arıtma işleminden sonra, sıvı çeliğe alüminyum, silisyum, titanyum ve manganez gibi çeşitli oksijen giderici maddeler eklenir; bu maddeler oksijen içeriğinin büyük bölümüyle birleşerek küçük oksit parçacıkları oluştururlar. Bunların bir bölümü yüzerek yüzeyde kalır, ötekiler ise katılaşmış çeliğin içinde yer alır.

Çelik banyosundaki kükürt, yalnızca bazik bir cürufla giderilebilir. Kükürtün ancak çok küçük bir bölümü artık gaz halinde yok edilebilir. Kükürtün denetlenmesi için temel zorunluluk, cürufta kirecin silise oranının 2,8in üstünde olması, cürufun sıcak ve akışkan halde bulunması ve cüruf ile metalin hızla birlikte karıştırılmasıdır. Bazik bir cürufta kükürtün derişikliği yüzde 0,05 ile 0,20 arasındadır. Çeliğin içerebileceği kükürt oranı yüzde 0,01 ile 0,025 civarında olduğundan, bu elementin denetimi, çelik üretiminin başlıca sorunlarından birisidir.

Çeliğin dökülmesi ve işlenmesi.

Çeliğin yüzey niteliği ile dayanımı, çarpmaya ve yenime karşı direnci gibi fiziksel özellikleri, sıvı çeliğin katılaşma sürecine ve biçimine bağlıdır. Çoğunlukla eriyik haldeki çelik fırından potaya alınır ve buradan taşınarak, dökme demirden hazırlanmış külçe kalıplarına ya da özel kalıplara dökülür. Metal kalıp sıvı metalden daha soğuk olduğundan, kalıbın zemininde ve duvarlarından başlayan bir katılaşma ortaya çıkar. Donma, kalıbın iç bölümlerine yönelik olarak ilerler. Sıvı soğudukça ve donma ilerledikçe, çelikte bulunan karbon ve çözünmüş oksijen birleşerek büyük hacimde karbon monoksit gazı oluşturur. Eğer bu gaz oluşumu ve gaz kabarcıklarının hareketi denetlenemezse metal kaynayarak kalıbın üstünden taşar ve çelik külçe gözenekli, süngersi bir yapı kazanır. Bessemer işleminin geliştirildiği ilk dönemlerde ciddi sorunlar yaratan bu zorluğun üstesinden gelmek için çeliğe manganez eklendi ve böylece bunun oksijenle birleşerek gaz oluşumunun önüne geçmesi sağlandı. Daha sonraları silisyum, alüminyum, titanyum ve kalsiyum gibi maddelerin de kararlı oksitler oluşturarak oksijen giderici işlev gördükleri bulundu. Döküm sırasında dikkate alınması gereken bir başka etmen de, çeliğin katılaşma sırasında yüzde 7 oranında büzülmesidir. Ayrıca, karbon ve çoğu alaşım elementleri ile kükürt ve fosfor gibi bazı katışkı maddeleri, katılaşma sırasında donmamış sıvı bölüme doğru hareket ederler, bu da son donan bölümün, ilk donan bölümlere oranla çok daha katışık olmasına yol açar.

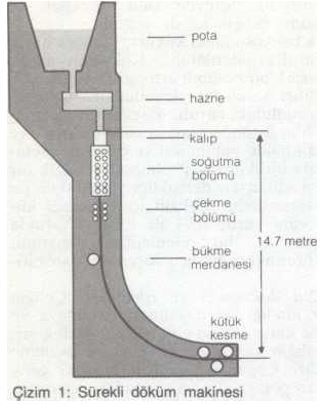

Bugün çoğu modern çelik tesisinde, külçe döküm yöntemi, yerini sürekli (şerit) döküm tekniğine bırakmıştır. Önceleri alüminyum ve bakır gibi demir dışı metallerin dökümünde kullanılan bu yöntem, çeliğin bu teknikle dökümünde ortaya çıkan sorunların çözülmesiyle birlikte demir-çelik sanayisine de uygulanmaya başladı. Bugün kullanılan gelişkin sürekli döküm makinelerinde kesintisiz biçimde dört köşe ya da dikdörtgen kesitli çubuklar dökülebilmektedir. Şerit dökümün, külçe döküm yöntemine göre başlıca iki üstünlüğü vardır. Birincisi, bu yöntemle, sıvı çelikten daha büyük oranda kullanılabilir ürün elde edilebilir, çünkü dökümün orta bölümünde külçe dökümde olduğu gibi boşluklar oluşmaz, ayrıca döküm uçlarının kesilmesinden kaynaklanan artık oranı en aza iner. İkincisi, şerit dökümlerin yapısı ve bileşimi, külçe dökümlerde olduğunun tersine, çubuk boyunca düzenli bir dağılım gösterir.

Sürekli döküm yönteminde, sıvı çelik fırından potayla taşınır ve potanın dibindeki delikten, döküm makinesinin tuğlamsılarla örülmüş haznesine boşaltılır (bak. Çizim 1). Buradan da suyla soğutulan külçe kalıbına akıtılır. Haznenin görevi, kalıba çıkışı denetlemek ve çelik içindeki metal dışı parçacıkların yüzeye çıkmaları için gerekli zamanı sağlamaktır. Hazneden akıtılan metal, çok değişik türden kalıplara alınabilir. Bu kalıplarda metal soğumaya başlar ve kalıbın duvarlarında ince bir katı çelik katmanı oluşur. Çoğu sürekli döküm makinesinde, katılaşan bölümün kalıptan ayrılmasını sağlamak amacıyla, kalıp sallama düzenekleri bulunur. Metal çubuk daha sonra soğutma bölümüne alınır ve burada su jetleriyle hızla soğutulur. Ardında çubuk merdaneler arasına sıkıştırılarak denetimli hızlarda çekilmeye başlar. Tam katılaşma için belirli bir sürenin geçmesi gerekir ve bunun için de çubuğun 6,3 ile 13 m arasında değişen uzunluklarda yol alması beklenir. Döküm hızı, küçük kesitli çubuklar için oldukça hızlıdır. 230|x|280 mm boyutlarındaki bir çubuk için döküm hızı dakikada 1-2 mdir. Tümüyle katılaşan malzeme daha sonra kesiciler tarafından belirli uzunluktaki kütükler halinde kesilir.

Dökme çelik çubukların ya da külçelerin mekanik özellikleri çeşitli ısıl işlemlerle(*) ve malzemenin kızgın halde preslerde, şahmerdanlarda ya da haddelerde işlenmesiyle artırılır. Düzensiz, kaba kristalli döküm yapısı böylece kırıldığında lifli bir görünüm veren düzenli bir yapıya dönüştürülür. Ayrıca bu işlemler sonucunda malzemenin tokluğu ve sünekliliği de artar. İşleme sırasında, küçük kristal tanelerinin yeni bir yapıya ulaşması için malzeme yeterince sıcak tutulur. Büyük top namluları, otomobil şaftları ve türbin rotorları, dev hidrolik preslerde yavaş yavaş dövülerek işlenir. Akslar, krank milleri ve ağır makine parçaları büyük buharlı şahmerdanlarda dövülür.

Çoğu çelik külçeler ve sürekli döküm çubukları haddelerde biçimlendirilir. Bu işlemde, kızgın haldeki malzeme, çeşitli aralıklarda ve biçimlerdeki merdanelerin arasından geçirilir. Her haddeden geçişte çubuğun enkesiti küçülür, levha malzemenin ise kalınlığı azalır. Belirli kesitli çubuklar, raylar ya da profiller üretmek için çeşitli türden haddelerden yararlanılır. Bugün çoğu haddehanede, tek bir çelik kütüğünden, 250 mm kalınlığında, 11 m uzunluğunda ve 40 ton ağırlığında çubuk elde edilebilmektedir.

Çelik türleri.

Çelikler çeşitli biçimlerde sınıflandırılabilir.

En yaygın sınıflandırma yöntemi, katılaşma sırasında ortaya çıkan yapılarına davalı olarak yapılandır. Bunlardan sönük (sakinleştirilmiş) çelik, banyo sırasında oksijeni tümüyle giderilmiş ve katılaşma sırasında gaz kabarcığı salmayan (kaynamayan) çelik türüdür. Bunlar çoğunlukla yoğun ve düzenli yapıya gereksinim duyulan uygulama alanlarında kullanılır. Hemen tüm alaşımlı çelikler, sönük çelikler olarak üretilir, çünkü bu malzemelerde yoğunluğu ve bileşimi denetleyebilmek için yüksek düzeyde oksit gidermeye gereksinim vardır. Sürekli döküm işleminden geçirilecek olan çeliklerin de, katılaşma sırasında yeterince düzgün bir yapıya ulaşabilmeleri için söndürülmeleri gerekir. Genellikle karbon oranı düşük olan kaynayan çeliklerde ise oksit giderme işlemi yapılmaz ve gaz boşluklan külçe yapısına dağılır. Bu tür malzemelerin katılaşması daha dengelidir ve orta bölümlerinde büzülmeden kaynaklanan boşluklar bulunmaz. Ama sürekli döküm işleminden geçirilecek kaynayan çelik külçelerinin önceden işlemden geçirilerek yapılarının düzenlenmesi ve oksitlerinin giderilmesi gerekir.

Çeliklerin kimyasal bileşimlerine göre sınıflandırılmalarında,

malzemenin karbon, fosfor, kükürt ya da silis oranları dikkate alınır. Alüminyum, kurşun ve bakır gibi başka elementler de bulunuyorsa, sınıflandırmada bunlar da belirtilir.

Çeliklerdeki en ucuz ve en etkili alaşım maddesi karbondur.

Karbon çeliklerinin yüzde 0,08-0,15 arasında karbon içeren düşük karbonlu türleri, çoğunlukla düşük maliyet, düzgün yüzey, iyi süne klik ve tokluk, kaynaklanabilirlik, kolay biçimlendirme ve işleme gibi özelliklerin arandığı alanlarda kullanılır. Otomobil karoserlerinde kullanılan çelik levhalar, kaynaklanarak döşenen borular, konteyner çelikleri ve kablolar düşük karbonlu çeliklerden yapılan malzemelerdir. Bileşimlerinde yüzde 0,15- 0,25 arasında karbon bulunan yumuşak çelikler, kolayca işlenebilir ve daha dayanıklıdır, ama süneklikleri, daha düşük karbon içerikli çeliklere oranla daha azdır. Bu çeliklerden, binaların ve köprülerin yapı malzemelerinin, kamyon gövdelerinin, demiryolu donanımlarının, vida ve cıvataların yapımında yararlanılır. Yüzde 0,25-0,35 arasında karbon içeren orta karbonlu çelikler, yumuşak çelikten daha dayanıklıdır, bu nedenle de büyük boruların, gemi gövdelerinin, şaftların ve çeşitli makine parçalarının yapımında kullanılır. Yüzde 0,35-0,65 karbon içeren karbon çeliklerinden ağır makine parçaları dökülür. Yüzde 0,65in üzerinde karbon içeren çelikler ise ısıl işlemden rahatlıkla geçirilebilir ve sertliğin ve sünekliğin arandığı alanlarda kullanılır.

Alaşım çelikleri

bir ya da daha çok alaşım elementinden yararlanılarak yapılır. Birçok alaşım maddesinin birlikte kullanılmasıyla elde edilen malzemelerin hem üretim maliyetleri daha düşüktür, hem de özellikleri daha gelişkindir. Alaşım çeliği üretiminde kullanılan en önemli alaşım elementleri nikel ve kromdur. Nikel, çeliğin dayanımını artırır ama tokluğunu etkilemez. Bunun yanı sıra maliyetinin yüksek olması nedeniyle nikel artık tek başına alaşım elementi olarak kullanılmamaktadır. Krom, az miktarlarda eklendiğinde, çeliğin ısıl işlemle sertleştirilebilmesini kolaylaştırır ve karbonla birleşerek sert ve ince taneler halinde dağılmış karbürler oluşturur; bileşime yüzde 5in üzerinde katılması durumunda da çeliğin yenime karşı direncini artırır. Yüzde 0,30-1,60 arasında krom içeren biçok çelik türü, öğütme merdaneleri, bilyeli rulmanlar ve mermiler gibi çeşitli malzemelerin yapımında kullanılır. Krom ve nikel birlikte kullanıldığında çeliğin tokluğu ve dayanımı önemli ölçüde artar, sertleştirilebilirliği kolaylaşır. Krom-nikelli çeliklere bir oranda da vanadyum, bor ve molibden gibi elementler de eklenir; bu maddeler, gerekli nikel ve krom miktarım azaltarak üretim maliyetini düşürürler, malzemenin sertlik ve tokluk özelliklerini güçlendirirler.

Yüksek karbonlu

çeliklerden elde edilen takım çelikleri, metalleri işleme takımlarının yapımında kullanılır ve aşınmaya karşı son derece dirençlidir. Modern yüksek hız çelikleri, karbonlu takım çelikleriyle gerçekleştirilebilen çalışma hızlarının yedi, sekiz katma ulaşmasını olanaklı kılar. Bu çelikler, tungsten, krom, vanadyum ve molibden gibi alaşım elementleri içerir. Döküldüklerinde ve tavlandıklarında yumuşak bir yapı kazanırlar ve en karmaşık biçimlerde rahatça işlenebilirler. Yüzde 1-5 arasında tungstenli çelikler ağaç işleme takımlarında kullanılır. Hepsi yüzde 1 oranında olmak üzere karbon, tungsten, krom ve manganez içeren takım çelikleri kolaylıkla sertleştirilebilir. Dövme işleminde kullanılan kalıp çelikleri yüzde 0,3 karbon, yüzde 12 tungsten, yüzde 3 krom ve yüzde 0,4 vanadyum içerir.

Paslanmaz çelikler

ostenitli, ferritli ve martensitli olmak üzere başlıca üç türdedir. En yaygın paslanmaz çelik türü olan ostenitli çelik, yüzde 18 krom ve yüzde 8 nikel içerir. Bu çelikler çok sünektir, yenime ve kirlenmeye karşı çok dayanıklıdır; temel olarak besin işleme sanayisinde, kimya sanayisinde, ev gereçleri yapımında, hastane donanımlarının üretiminde kullanılır. Martensitli paslanmaz çelikler krom içermekle birlikte, çoğunlukla nikel içermezler, ya da çok düşük oranlarda içerirler. Tavlandıklarında kolayca işlenebilirler; dayanımları, sertlikleri ve öteki mekanik özellikleri ısıl işlem yoluyla artırılabilir. Martensitli çelikler kimya ve petrol sanayilerinde kullanılır. Ferritli paslanmaz çeliklerin bileşimleri de, martensitlilerinkine benzer, ama karbon içerikleri daha düşüktür ve yenime karşı dirençleri daha fazladır. Yüzde le kadar karbon içeren paslanmaz çelikler, çatal-bıçak yapımında kullanılır.

Çeliğin fazları.

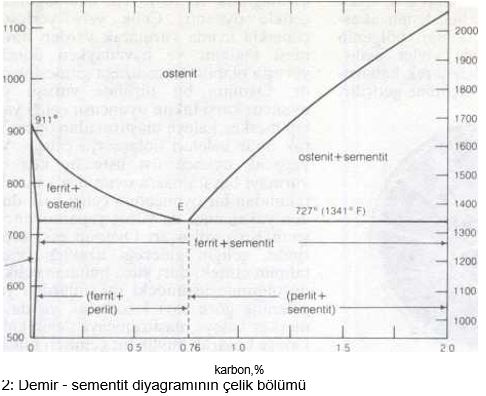

Sertleştirilmemiş çelikte, ferrit, ostenit ve sementit olmak üzere başlıca üç faz bulunur. Ferrit, alfa {a) demirinin düşük oranda çözünmüş karbon içeren iç merkezli kübik halidir; denge durumunda bulunabilecek en yüksek miktarı, 727°Cde yüzde 0,025tir. Ostenit, gamma (S) demirinin belirli ölçüde çözünmüş karbon içerebilecek yüz merkezli kübik halidir; 727°Cde bulunabilecek en yüksek miktarı yüzde 0,76dır ve bu rakam 1.147°Cde yüzde 2,1e çıkar. Sementit (demir karbür) ise, bir demir-karbon bileşiğidir (Fe3C). Sementit, 727°Cnin altında ferrite ve grafite, bu sıcaklığın üstünde ise ostenite ve grafite ayrışır. Ama bu tepkimeler, çoğu çeliğin imalatında dikkate alınmayacak kadar yavaştır. Çizim 2de verilen demir-sementit diyagramında, yavaş soğutulan çeliklerdeki fazların denge bölgeleri görülmektedir. Yüzde 0,025 ile yüzde 2 arasında karbon içeren bu çelikler 727° Cnin altında ferrit ve sementitten oluşurlar. Karbon oranı yükseldikçe ferrit miktarı azalır ve sementit miktarı artar.

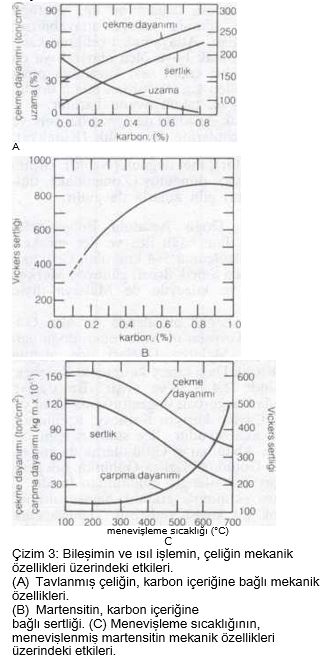

Ferrit, yumuşak ve sünek, sementit ise sert ve kırılgandır. Yüzde 0,3 oranında karbon içeren bir çeliğin yapısı, 727° Cnin altında yaklaşık yüzde 94 ferrit ve yüzde 6 sementitten, yüzde 1 karbon içeren bir çeliğin yapısı ise yüzde 85 ferrit ve yüzde 15 sementitten oluşur. Yavaş soğutulan bir çelikte, 727°Cde geriye kalan ostenit, birbirini izleyen ferrit ve sementit katmanlarından oluşan sert ve dayanıklı perlite dönüşür. Karbon oranı yüzde 0,76ya yükseldiğinde, yavaş soğutulan çelikler daha çok perlit ve daha az ferrit içerir; malzemenin sertliği ve dayanımı artar, buna karşılık sünekliği ve tokluğu azalır (bak. Çizim 3).

En yüksek süneklik ve tokluk düzeyine sahip çelikler, yavaş 'soğutulan ya da tavlanan düşük karbonlu çeliklerdir. Yüzde 0,76nm üstünde karbon içeren çelikler, tümüyle ostenit fazında bulunduğu bir sıcaklıktan soğutulmaya başlayınca, önce ostenit tanelerinin sınırlarında sementit çökelir. Soğuma sürdükçe yapı, sementitle çevrelenmiş ostenit tanelerinden oluşan bir görünüm kazanır. Sonuçta ostenit perliti oluşturur ve yapı sürekli bir sementit ağı içinde serpili perlit adacıkları halini alır. Bu biçimde oluşturulan çelik dayanımlı olmakla birlikte çok gevrektir ve işleme sırasında kırılabilir. Bu çeliklerin, daha sonraki sıcak işlemlerden geçirilmeden önce 760° Cnin üstüne ısıtılmaları gerekir, aksi takdirde soğuma sırasında gevrek yapı kolayca oluşur.

Olağan karbon çeliklerinde, ostenitin perlite dönüşmesi sıcaklığı ve bu dönüşmenin biçimi, soğuma hızına bağlıdır. Soğuma hızı arttıkça, ostenitin oluşmaya başlama sıcaklığı 55Ö°/Cye kadar düşer ve perlit taneleri çok küçülür. Böylece perlitin sertliği ve dayanımı artar. Soğuma hızı daha da artarsa, ostenitin perlite dönüşmesinin tümüyle önüne geçilebilir. Bu özellikten yararlanarak çelikler bir dizi ısıl işlemden geçirilebilir. Ostenitli bir çelik tavlanarak fırında yavaş yavaş soğutulduğunda, perlit iri taneler halinde oluşur ve malzeme yumuşak bir yapı kazanır. Havada soğutulan (normalize edilen) çeliklerde perlit taneleri daha küçüktür ve malzeme daha sert, daha daya- mmlı ve daha az sünektir. Çeliğe su verildiğinde (suda soğutulduğunda) ise, perlit oluşumu tümüyle ya da kısmen engellenir ve ostenitli yapı 200°Cye kadar kendisini koruyabilir. Bu sıcaklıkta ostenit, martensit yapısı oluşturmaya başlar. Çelikler tavlandıktan sonra suda soğutulduklarında özel nitelikler kazanır.

Martensit, çoğu uygulama alanında kullanılamayacak kadar gevrek ve serttir, ve malzemenin içinde oluşan iç gerilimler, hızlı soğuma nedeniyle giderilemez ve son ürüne aktarılır. Bu tür bir çeliğin 200-600°C arasında yeniden ısıtılarak havada soğutulmasıyla, iç gerilimler giderilir ve malzemenin sertliği ve dayanımı azaltılır, öte yandan tokluğu artırılır. Takım çelikleri 200-250°C arasında bu menevişleme işleminden geçirilerek hazırlanır. Yay çelikleri ise 350-500° C arasında menevişlenerek daha dayanımlı bir yapıya kavuşturulur.

kaynak: Ana Britannica