Bu yeni konumuz gündelik hayatta kullandığımız ürünlerin son kullanıcıya ulaşanadek imalat aşamasından son ana nasıl yapıldıklarını gösterilecektir.

Sac Metal & Istampa İşlemi, Devam

Resimde gördüğünüz ıstampa işlemi, metale şekil vermek için ıstampaların nerelere sıkıştırıldığını gösteriyor. Bunu yapmak için kullanılan basıncın ve gücün miktarı, şekli vermek için gerekli olan sıkıştırma miktarına göre 150 ila 250 ton arasında değişebiliyor. Tahmin edeceğiniz gibi, bu tehlikeli bir işlem! Her bir istasyon yaralanmalara karşı çalışanları korumak için sensörlerle donatılmış durumda. Eğer sensör ıstampa makinasına yakın bir el (veya başka bir şey) tespit eder ise, makina duruyor. Chenbro için işçi güvenliği oldukça önemli ve işçilerini korumak için tüm koruma tedbirini alıyorlar.

Resimde gördüğünüz ıstampa işlemi, metale şekil vermek için ıstampaların nerelere sıkıştırıldığını gösteriyor. Bunu yapmak için kullanılan basıncın ve gücün miktarı, şekli vermek için gerekli olan sıkıştırma miktarına göre 150 ila 250 ton arasında değişebiliyor. Tahmin edeceğiniz gibi, bu tehlikeli bir işlem! Her bir istasyon yaralanmalara karşı çalışanları korumak için sensörlerle donatılmış durumda. Eğer sensör ıstampa makinasına yakın bir el (veya başka bir şey) tespit eder ise, makina duruyor. Chenbro için işçi güvenliği oldukça önemli ve işçilerini korumak için tüm koruma tedbirini alıyorlar.

Bu fotoğrafta, daha sonra kullanmak üzere depolanacak bitmiş metal yan panellerin nasıl incelendiğini görüyorsunuz. Chenbro pek çok üretim hattı kullanmasına karşın, tüm metal parçaları bir seferde üretmek mümkün değil. Parçalar depolanıyor ve metal aksamların montaj edilme zamanı geldiğinde tüm parçalar bir araya getiriliyorlar.

Bu fotoğrafta, daha sonra kullanmak üzere depolanacak bitmiş metal yan panellerin nasıl incelendiğini görüyorsunuz. Chenbro pek çok üretim hattı kullanmasına karşın, tüm metal parçaları bir seferde üretmek mümkün değil. Parçalar depolanıyor ve metal aksamların montaj edilme zamanı geldiğinde tüm parçalar bir araya getiriliyorlar.

Chenbro kaliteye oldukça önem veriyor. Her bir üretim aşamasının sonunda, ürünün saptanmış kalite standartlarına uyup uymadığını kontrol eden kalite kontrol sistemi bulunuyor. Chenbro kalite kontrol ekibi, kendilerini diğer çalışanlardan ayıran, turuncu çizgili gömlek giyiyorlar. Kalite ve tutarlılık Chenbro için oldukça önemli ve her bir kasanın aynı yüksek kaliteye sahip olduğundan emin olmak için uğraş veriyorlar. Chenbro, her bir çalışanına tüm üretim süreci boyunca kaliteden emin olma sorumluluğu veriyor. Eğer bir çalışan, bir kalite kusuru bulur veya farkına varır ise, üretim hattını durdurabilir. Bu, sadece Chenbro kalite kontrol ekibinin değil, her bir Chenbro çalışanının kaliteden sorumlu olduğu anlamına geliyor. Her şey en az iki sefer kontrol edildiğinden, bu yaklaşım Chenbro'ya mükemmel bir kalite kontrolü sağlıyor.

Chenbro kaliteye oldukça önem veriyor. Her bir üretim aşamasının sonunda, ürünün saptanmış kalite standartlarına uyup uymadığını kontrol eden kalite kontrol sistemi bulunuyor. Chenbro kalite kontrol ekibi, kendilerini diğer çalışanlardan ayıran, turuncu çizgili gömlek giyiyorlar. Kalite ve tutarlılık Chenbro için oldukça önemli ve her bir kasanın aynı yüksek kaliteye sahip olduğundan emin olmak için uğraş veriyorlar. Chenbro, her bir çalışanına tüm üretim süreci boyunca kaliteden emin olma sorumluluğu veriyor. Eğer bir çalışan, bir kalite kusuru bulur veya farkına varır ise, üretim hattını durdurabilir. Bu, sadece Chenbro kalite kontrol ekibinin değil, her bir Chenbro çalışanının kaliteden sorumlu olduğu anlamına geliyor. Her şey en az iki sefer kontrol edildiğinden, bu yaklaşım Chenbro'ya mükemmel bir kalite kontrolü sağlıyor.

Alt Montaj Aşaması

Alt montaj aşamasında metal parçaların birleştirilmesi yapılıyor. Bunu gerçekleştirmenin, nokta kaynak, çıkıntı kaynak ve perçinleme gibi pek çok yolu var. Bu aşama tamamlandığında, kasanın iskeleti tamamlanmış oluyor. Fakat diğer aşamalar tamamlanmadan, kasa henüz nihai montaja hazır değil.

Perçinleme hattı. Gördüğünüz gibi, burada tek ve çoklu (otomatik) olmak üzere iki türlü perçin yer alıyor. Metaller ıstampa işleminden geçtiğinde ve diğer işlemler bittiğinde, kasanın nihai formunu alması için birleştirilmesi gereken pek çok parça bulunuyor.

Perçinleme hattı. Gördüğünüz gibi, burada tek ve çoklu (otomatik) olmak üzere iki türlü perçin yer alıyor. Metaller ıstampa işleminden geçtiğinde ve diğer işlemler bittiğinde, kasanın nihai formunu alması için birleştirilmesi gereken pek çok parça bulunuyor.

Çoklu perçinleme makinası, bir seferde birden çok perçin yapabiliyor. Burada, kasanın önü perçinlenirken görüyorsunuz.

Çoklu perçinleme makinası, bir seferde birden çok perçin yapabiliyor. Burada, kasanın önü perçinlenirken görüyorsunuz.

Tek perçinleme kasanın yakın veya tek alanlarını birleştirirken kullanılıyor. Bu resimde, bir işçiyi sürücü kafesinin çevresindeki bölümü perçinlerden görüyorsunuz.

Tek perçinleme kasanın yakın veya tek alanlarını birleştirirken kullanılıyor. Bu resimde, bir işçiyi sürücü kafesinin çevresindeki bölümü perçinlerden görüyorsunuz.

Alt Montaj Aşaması, Devam

Chenbro'da iki türlü kaynak kullanılıyor: Nokta ve çıkıntı kaynağı. Nokta kaynağı, resimde de görüldüğü gibi, kasanın ufak alanlarını birleştirmek için kullanılıyor. Daha büyük alanlar temiz bir kaynak veya daha sağlam tutturma sağladığından dolayı her zaman çıkıntı kaynağı ile birleştiriliyor.

Chenbro'da iki türlü kaynak kullanılıyor: Nokta ve çıkıntı kaynağı. Nokta kaynağı, resimde de görüldüğü gibi, kasanın ufak alanlarını birleştirmek için kullanılıyor. Daha büyük alanlar temiz bir kaynak veya daha sağlam tutturma sağladığından dolayı her zaman çıkıntı kaynağı ile birleştiriliyor.

Burada da bir çıkıntı kaynağı örneğimiz var. Bazı şase üreticilerinin büyük alanları da kaynaklamak için nokta kaynağını kullanmayı tercih ediyor olmalarına rağmen, resimde de görebileceğiniz gibi, sonuç göze pek hoş gözükmüyor ve kasayı sağlam yapacak bir yapıya sahip değil.

Burada da bir çıkıntı kaynağı örneğimiz var. Bazı şase üreticilerinin büyük alanları da kaynaklamak için nokta kaynağını kullanmayı tercih ediyor olmalarına rağmen, resimde de görebileceğiniz gibi, sonuç göze pek hoş gözükmüyor ve kasayı sağlam yapacak bir yapıya sahip değil.

Metal üzerinde ki işlemler bitirildi ve nihai montajı beklemek üzere depolanabilir. Kasanın nihai montajı için, yan panellerin ve plastiğin tamamlanması gerekiyor.

Metal üzerinde ki işlemler bitirildi ve nihai montajı beklemek üzere depolanabilir. Kasanın nihai montajı için, yan panellerin ve plastiğin tamamlanması gerekiyor.

Sac Boyama Aşaması

Tabii, sac boyanmalı ve pastan korumak için işlemden geçirilmeli. Alıcılar artık bej renkli kasa istemediklerinden, Chenbro boyama aşamasını ilerletmek ve geliştirmek için önemli miktarda para ve zaman harcıyor. Gelecek için boyama aşamasında daha fazla değişiklikler planlanıyor ve halen planlama aşamasında olan çeşitli yeni fikirleri bulunuyor. Chenbro'nun yeni renk seçenekleri sunmasına daha uzun süre var mı? Bunun cevabını zaman verecek. Fakat bu süre içerisinde, boyama işlemi kasa montaj işleminin en uzun süren aşamalarından biri olmaya devam edecek. Çünkü her bir kasanın, boyama işleminden sonra yaklaşık olarak 40 dakika kuruması için beklemesi gerekiyor.

Bir sonraki aşama, sac boyama aşaması. Saclar boyanmaya başlanmadan önce, üzerindeki kirleri çıkarmak için temizlenmeli. Buna ilave olarak, paslanmayı önlemek için de çinko astar boyası ile boyanması gerekiyor.

Bir sonraki aşama, sac boyama aşaması. Saclar boyanmaya başlanmadan önce, üzerindeki kirleri çıkarmak için temizlenmeli. Buna ilave olarak, paslanmayı önlemek için de çinko astar boyası ile boyanması gerekiyor.

Çalışanlar, başlarının üzerinde yer alan taşıyıcıya boyanması gereken parçaları asmak için özel bir kanca kullanıyorlar. Burada gördüğünüz gibi her bir kanca iki yan paneli tutabiliyor. Paneller asıldıktan sonra, kusurları inceleniyor ve boyama odasına girmeden önce tamamen temizlenmeleri için basınçlı havaya tutuluyorlar.

Çalışanlar, başlarının üzerinde yer alan taşıyıcıya boyanması gereken parçaları asmak için özel bir kanca kullanıyorlar. Burada gördüğünüz gibi her bir kanca iki yan paneli tutabiliyor. Paneller asıldıktan sonra, kusurları inceleniyor ve boyama odasına girmeden önce tamamen temizlenmeleri için basınçlı havaya tutuluyorlar.

Otomatik boyama aşamasına girmeden önce, herhangi bir bozukluk veya yüzeyde pürüz olmadığına emin olmak için paneller bir kez daha inceleniyorlar. Nihai boyanın temiz ve pürüzsüz olması oldukça önemli.

Otomatik boyama aşamasına girmeden önce, herhangi bir bozukluk veya yüzeyde pürüz olmadığına emin olmak için paneller bir kez daha inceleniyorlar. Nihai boyanın temiz ve pürüzsüz olması oldukça önemli.

Sac Boyama Aşaması, Devam

Otomatik boyama tabancası kasalara boya püskürtüyor. Tüm boyama aşaması oldukça otomatik hale getirilmiş.

Otomatik boyama tabancası kasalara boya püskürtüyor. Tüm boyama aşaması oldukça otomatik hale getirilmiş.

Kasalar boyandıktan sonra, boyanın kuruması ve sertleşmesi için fırınlanıyorlar. Kasaların boyandıktan sonra kurumaları yaklaşık olarak 40 dakika sürüyor.

Kasalar boyandıktan sonra, boyanın kuruması ve sertleşmesi için fırınlanıyorlar. Kasaların boyandıktan sonra kurumaları yaklaşık olarak 40 dakika sürüyor.

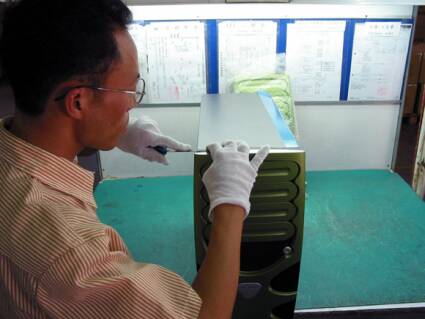

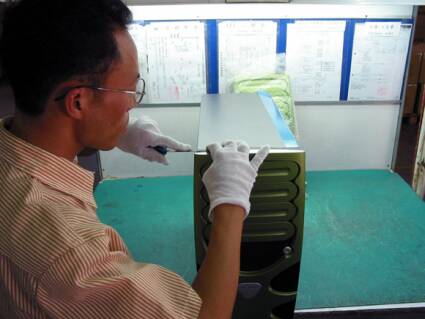

Yine kalite kontrol zamanı. Bu sefer kalite kontrol, boyanın kalitesi ve uyumluluğu üzerine odaklanıyor. Buna ilaveten, sertlik, kalınlık ve boyanın kimyası da kalite ve tutarlılığı sağlamak için test ediliyor. Burada göreceğiniz gibi, kalite kontrol ekibi, bu testi gerçekleştirmek için çeşitli yüksek teknoloji araçları kullanıyor.

Yine kalite kontrol zamanı. Bu sefer kalite kontrol, boyanın kalitesi ve uyumluluğu üzerine odaklanıyor. Buna ilaveten, sertlik, kalınlık ve boyanın kimyası da kalite ve tutarlılığı sağlamak için test ediliyor. Burada göreceğiniz gibi, kalite kontrol ekibi, bu testi gerçekleştirmek için çeşitli yüksek teknoloji araçları kullanıyor.

Paneller boyandıktan ve kuruduktan sonra, nihai montaj öncesi çiziklerden ve tozdan korumak için kumaş ile paketleniyorlar.

Paneller boyandıktan ve kuruduktan sonra, nihai montaj öncesi çiziklerden ve tozdan korumak için kumaş ile paketleniyorlar.

Plastik Enjeksiyon Aşaması

Pek çok kasa plastik parça içerdiği için, bu parçalar plastik enjeksiyonla üretiliyor. Istampalar gibi, plastik enjeksiyon kalıpları da ciddi miktarda yatırım demek. Plastik enjeksiyon aşamasının temel yapısı oldukça basit: Plastiği alırsınız ve eriterek sıvı hale getirirsiniz. Daha sonra bunu kalıpların içine plastik parçaları üretmek için enjekte edersiniz. Kalıp soğuduğunda, katı plastik parçayı elde etmiş olursunuz. Bu işlem, sürücü tutucudan ön panele kadar kasada yer alan her bir plastik parça için gerçekleştiriliyor.

ABS plastik reçinesi, makinaya küçük toplar halinde dökülüyor. Bu toplar eritiliyor ve parçanın şeklini alacağı kalıpların içerisine enjekte ediliyor

ABS plastik reçinesi, makinaya küçük toplar halinde dökülüyor. Bu toplar eritiliyor ve parçanın şeklini alacağı kalıpların içerisine enjekte ediliyor

Saclarda olduğu gibi plastik enjeksiyon aşaması için de, kalıp atelyesi kalıpların üretimi ve bakımı için gerekli. Burada, kalıplardan birinde yapılan değişikliği ve bakımı görüyoruz. Istampalar gibi, plastik enjeksiyon kalıpları da oldukça pahalı.

Saclarda olduğu gibi plastik enjeksiyon aşaması için de, kalıp atelyesi kalıpların üretimi ve bakımı için gerekli. Burada, kalıplardan birinde yapılan değişikliği ve bakımı görüyoruz. Istampalar gibi, plastik enjeksiyon kalıpları da oldukça pahalı.

Sac atelyesinde olduğu gibi, plastik enjeksiyon kalıplarını tutmak için pek çok raf gerekiyor.

Sac atelyesinde olduğu gibi, plastik enjeksiyon kalıplarını tutmak için pek çok raf gerekiyor.

Plastik, enjeksiyon makinası tarafından eritilir ve kalıpların içine enjekte edilir. Kalıp ayrıldığında, nihai ürün ortaya çıkar. Bu resimde, Xpider/Gaming Bomb'un yan panel penceresini makina çıkarırken görüyorsunuz.

Plastik, enjeksiyon makinası tarafından eritilir ve kalıpların içine enjekte edilir. Kalıp ayrıldığında, nihai ürün ortaya çıkar. Bu resimde, Xpider/Gaming Bomb'un yan panel penceresini makina çıkarırken görüyorsunuz.

Bir işçi, Xpider/Gaming Bomb'un bitmiş yan panel penceresini daha sonraki nihai montaj aşaması için inceliyor ve paketliyor.

Bir işçi, Xpider/Gaming Bomb'un bitmiş yan panel penceresini daha sonraki nihai montaj aşaması için inceliyor ve paketliyor.

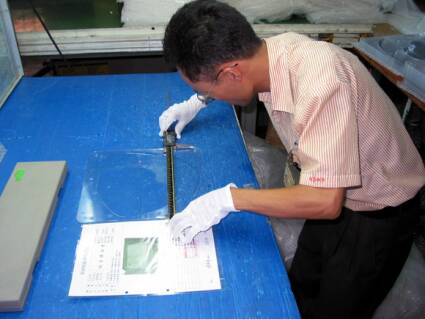

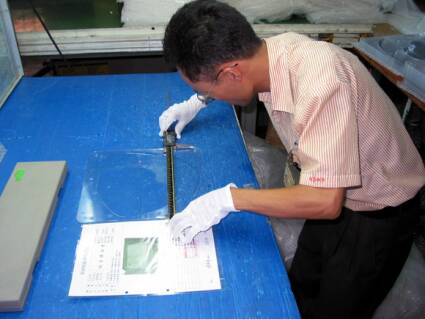

Yine kalite kontrol zamanı; bu sefer yan panel penceresinin kalitesini kontrol ediyorlar. Üretilen pencerenin tanımlanan boyutlara tam olarak uyduğuna emin olmak için ölçümler yapılıyor. Boyutlardaki çeşitli farklılıklar, yan panelde pencere için kesilen yere pencerenin uymamasına sebep olabilir.

Yine kalite kontrol zamanı; bu sefer yan panel penceresinin kalitesini kontrol ediyorlar. Üretilen pencerenin tanımlanan boyutlara tam olarak uyduğuna emin olmak için ölçümler yapılıyor. Boyutlardaki çeşitli farklılıklar, yan panelde pencere için kesilen yere pencerenin uymamasına sebep olabilir.

Plastik Boyama Aşaması

Xpider/Gaming Bomb gibi karışık tasarımlar, daha karışık aşamalar gerektiriyor. Bu kasaya daha çekici, yüksek teknoloji görünümü vermek için metalik renkli boya ile ön panel boyanıyor. Bu durum plastik aşamasına başka bir adım daha ekliyor. Kasanın plastik parçalarının metal parçalara uygun şekilde boyanabilmesi, Chenbro'ya yeni tasarımlar ve ilgi çekici kasa fikirleri için pek çok seçenek sağlıyor.

Bitirilmiş plastik parçalar plastik boya atelyesine ulaştığında, parçalar kutularından çıkarılarak taşıyıcı üzerine boyamak için yerleştiriliyor. Resimde Xpider/Gaming Bomb'ın ön paneli boyanırken gözüküyor.

Bitirilmiş plastik parçalar plastik boya atelyesine ulaştığında, parçalar kutularından çıkarılarak taşıyıcı üzerine boyamak için yerleştiriliyor. Resimde Xpider/Gaming Bomb'ın ön paneli boyanırken gözüküyor.

Kurutucudan çıkardıktan sonra, boyanmış parçalar kalite ve tutarlılık için tekrar denetleniyor. Spesifikasyonlara uymayan parçalar atılıyor.

Kurutucudan çıkardıktan sonra, boyanmış parçalar kalite ve tutarlılık için tekrar denetleniyor. Spesifikasyonlara uymayan parçalar atılıyor.

Plastik boyama için de kalite kontrol yapılıyor.

Plastik boyama için de kalite kontrol yapılıyor.

Ön paneller denetlendikten ve kabul edildikten sonra, paketleniyor ve daha sonraki plastik alt montaj aşamasına kadar depolanıyor.

Ön paneller denetlendikten ve kabul edildikten sonra, paketleniyor ve daha sonraki plastik alt montaj aşamasına kadar depolanıyor.

Plastik Alt Montaj Aşaması

Tüm plastik parçalar hazır olduğunda, montaj edilmeleri gerekiyor. Xpider/Gaming Bomb'de montaj ön panel (yaklaşık olarak 30 parçaya sahip) üzerinde yoğunlaşıyor; bu hiç kolay bir iş değil. Chenbro pek çok plastik parçayı yerine yerleştirmek için sıcak eritme teknolojisi kullanıyor. Bu aşamada logolar ve diğer yazılacak yazılar "silkscreen" yöntemi kullanılarak kasanın üzerine yazılıyor. Bu aşamayı biz izledik ama kasa üzerindeki logolar ve tescilli tasarım nedeniyle bu yazıda size gösteremiyoruz. Size sadece önde gelen OEM'lerden biri olduğunu söyleyebiliriz..

Ön panel montajı tamamlandığında, ilerideki nihai montaj aşamasında kullanılmak üzere depolanıyor.

Plastik alt montaj bandı buradan başlıyor. Xpider/Gaming Bomb'in plastik alt montaj aşaması, burada da gördüğümüz gibi, genel olarak ön panel üzerinde yoğunlaşıyor. Tüm plastik parçaların (düğmeler, ön panel parçaları, filtreler, ızgaralar vb.), nihai ön paneli oluşturmak için birleştirilmeleri gerekiyor. Xpider/Gaming Bomb'in ön panelinde gerekli olmamasına rağmen, bu aşamada ayrıca logolar ön panelin üzerine "silkscreening" yöntemi ile yerleştiriliyor.

Plastik alt montaj bandı buradan başlıyor. Xpider/Gaming Bomb'in plastik alt montaj aşaması, burada da gördüğümüz gibi, genel olarak ön panel üzerinde yoğunlaşıyor. Tüm plastik parçaların (düğmeler, ön panel parçaları, filtreler, ızgaralar vb.), nihai ön paneli oluşturmak için birleştirilmeleri gerekiyor. Xpider/Gaming Bomb'in ön panelinde gerekli olmamasına rağmen, bu aşamada ayrıca logolar ön panelin üzerine "silkscreening" yöntemi ile yerleştiriliyor.

Sıcak eritme aşaması plastikleri birbirine bağlamak için kullanılıyor. Adından da belli olacağı üzere, parçaları eritmek ve birleştirmek için ısı kullanılıyor.

Sıcak eritme aşaması plastikleri birbirine bağlamak için kullanılıyor. Adından da belli olacağı üzere, parçaları eritmek ve birleştirmek için ısı kullanılıyor.

Ön panel parçaları yerine takıldıktan sonra, ön panel plastik alt montaj sürecinde işlem görmeye devam ediyor.

Ön panel parçaları yerine takıldıktan sonra, ön panel plastik alt montaj sürecinde işlem görmeye devam ediyor.

Bunların farkına çekmiş olduğumuz pek çok resimde varmışsınızdır. Bu Standart İşlem Prosedürü (SOP - Standard Operating Procedure) kağıtları, her bir istasyonun üzerinde, çalışanlara doğru işlemi ve yaptıkları işin ayrıntılarını hatırlatmak için bulunuyor. Bu referans kağıtları, tutarlılık için bir kılavuz anlamına geliyor ve nihai üründen beklenen kaliteyi belirtmek için kullanılıyor.

Bunların farkına çekmiş olduğumuz pek çok resimde varmışsınızdır. Bu Standart İşlem Prosedürü (SOP - Standard Operating Procedure) kağıtları, her bir istasyonun üzerinde, çalışanlara doğru işlemi ve yaptıkları işin ayrıntılarını hatırlatmak için bulunuyor. Bu referans kağıtları, tutarlılık için bir kılavuz anlamına geliyor ve nihai üründen beklenen kaliteyi belirtmek için kullanılıyor.

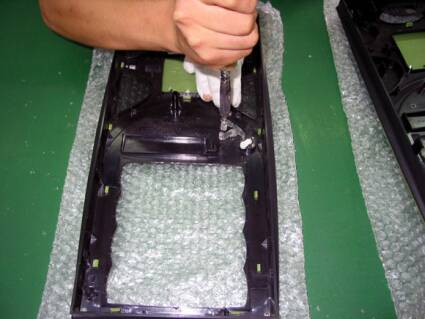

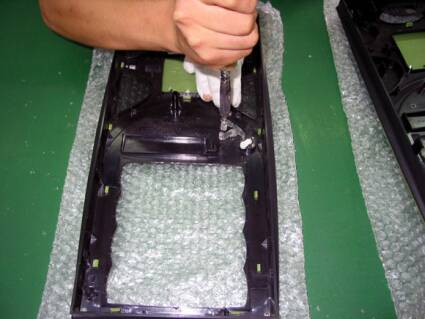

Bir kez daha, kalite kontrol işlemleri yapılıyor ve ön panel gerçek bir kasada test edilerek toleransı ölçülüyor. Plastiğin iyi bir şekilde oturması önemli. Burada, tolerans testleri her yerde yer alıyor ve ön panel kasaya takıldığında uyumunun spesifikasyonlar dahilinde olduğuna emin olmak için yapılıyor.

Bir kez daha, kalite kontrol işlemleri yapılıyor ve ön panel gerçek bir kasada test edilerek toleransı ölçülüyor. Plastiğin iyi bir şekilde oturması önemli. Burada, tolerans testleri her yerde yer alıyor ve ön panel kasaya takıldığında uyumunun spesifikasyonlar dahilinde olduğuna emin olmak için yapılıyor.

Ön panel paketleniyor ve nihai montaj aşamasında kullanılmak üzere depolanıyor. Nihai montajdan önceki olası zararlardan korumak için ön panel kabarcıklı torbaya sarılıyor.

Ön panel paketleniyor ve nihai montaj aşamasında kullanılmak üzere depolanıyor. Nihai montajdan önceki olası zararlardan korumak için ön panel kabarcıklı torbaya sarılıyor.

Nihai Montaj Aşaması

Nihai montaj aşaması oldukça hızlı ilerliyor ve dört dakikadan kısa sürüyor. Bu safhada tüm parçalar nihai montaj için birleştiriliyor. Bu aşamanın karışık olabileceğini düşünebilirsiniz, ama öyle değil. Kasanın moduler tasarımı sayesinde, her şey oldukça hızlı ilerliyor. Gerçekten de, fotoğrafa baktığınızda bu aşamanın bu kadar az istasyonla nasıl gerçekleştirilebildiğine şaşırabilirsiniz. Xpider/Gaming Bomb'un montajını izleyin.

Parçalar, nihai montaj aşaması için getiriliyor ve her bir istasyonun önünde yere diziliyorlar. Kasalar nihai montaj aşamasında olduğundan, kullanılan parça sayıları takip edilerek bu süreci tamamlamak için gerekli parçalar getirilmiş. Buna ilaveten, plastik, sürücü kafesi, vida ve diğer muhtelif parçalar gibi nihai montaj aşamasını bitirmek için gerekli olan parçalar da getirilmiş. Nihai montaj aşamasının dört dakikadan az sürmesi insanı şaşırtıyor.

Parçalar, nihai montaj aşaması için getiriliyor ve her bir istasyonun önünde yere diziliyorlar. Kasalar nihai montaj aşamasında olduğundan, kullanılan parça sayıları takip edilerek bu süreci tamamlamak için gerekli parçalar getirilmiş. Buna ilaveten, plastik, sürücü kafesi, vida ve diğer muhtelif parçalar gibi nihai montaj aşamasını bitirmek için gerekli olan parçalar da getirilmiş. Nihai montaj aşamasının dört dakikadan az sürmesi insanı şaşırtıyor.

Nihai montaj aşamasının ilk kısmı. Burada kasalar nihai montaj yolculuklarına başlıyorlar.

Nihai montaj aşamasının ilk kısmı. Burada kasalar nihai montaj yolculuklarına başlıyorlar.

Bu resimde, kasanın önüne ön panelleri takılıyor. Süreci hızlandırmak için mümkün olduğu kadar elektrikli araçlar kullanılıyor. Bu elektrikli sıkıştırma araçları, işlemi nihai ürüne her hangi bir zarar vermeden doğru bir şekilde bitirmek için ayarlanmışlar.

Bu resimde, kasanın önüne ön panelleri takılıyor. Süreci hızlandırmak için mümkün olduğu kadar elektrikli araçlar kullanılıyor. Bu elektrikli sıkıştırma araçları, işlemi nihai ürüne her hangi bir zarar vermeden doğru bir şekilde bitirmek için ayarlanmışlar.

Montaj hattının diğer tarafına gittiğimizde, ürünün bitmek üzere olduğunu görüyoruz. Anakart kurulumu sırasında meydana gelebilecek zararlardan korumak için her bir yan panele takılan mavi plastiklere dikkat edin. Chenbro, görüldüğü gibi, her şeyi dikkate alıyor. Diğer kasa üreticileri de bunları kasalarına standart özellik olarak eklemeliler. Bunun gibi önemli ve pahalı olmayan ayrıntıları diğerleri neden düşünmediklerini merak ediyoruz.

Montaj hattının diğer tarafına gittiğimizde, ürünün bitmek üzere olduğunu görüyoruz. Anakart kurulumu sırasında meydana gelebilecek zararlardan korumak için her bir yan panele takılan mavi plastiklere dikkat edin. Chenbro, görüldüğü gibi, her şeyi dikkate alıyor. Diğer kasa üreticileri de bunları kasalarına standart özellik olarak eklemeliler. Bunun gibi önemli ve pahalı olmayan ayrıntıları diğerleri neden düşünmediklerini merak ediyoruz.

Nihai montaj aşamasının son istasyonunda kasaya yan paneller ekleniyor.

Nihai montaj aşamasının son istasyonunda kasaya yan paneller ekleniyor.

Nihai montajdan sonra her bir kasa, ambalajlamaya geçmeden önce bir kez daha inceleniyor. Nakliye için ambalajlamadan önce, kasasının eksiksiz olduğundan emin olmak için bir kontrol listesi izleniyor. En küçük hata kasanın reddedilmesine neden oluyor. Bu çalışanın tüm kasaları tek tek bir kontrol listesinden geçirdiğini, iyi ve kusursuz göründüğünden emin olarak onay verdiğini görmek insanı şaşırtıyor.

Nihai montajdan sonra her bir kasa, ambalajlamaya geçmeden önce bir kez daha inceleniyor. Nakliye için ambalajlamadan önce, kasasının eksiksiz olduğundan emin olmak için bir kontrol listesi izleniyor. En küçük hata kasanın reddedilmesine neden oluyor. Bu çalışanın tüm kasaları tek tek bir kontrol listesinden geçirdiğini, iyi ve kusursuz göründüğünden emin olarak onay verdiğini görmek insanı şaşırtıyor.

Standart kontrollere ek olarak, bir kalite kontrol noktasında, çok sayıda rasgele seçilmiş kasa üzerinde "noktasal" kontrol gerçekleştiriliyor. Üretim hattından rasgele kasa parçaları çekilip, örnek bir test ürünü üretiliyor ve toleransların doğru olduğundan ve kasada gözden kaçan bir problem olmadığından emin olunuyor. Detay seviyesi bir bilgisayardan diğerine kalitenin tutarlılığını garanti ediyor. Nakliyattan önce böyle bir kalite kontrolü görmeyi beklemiyorduk. Bu kalite kontrolünün oldukça yüksek bir seviyede tutulduğunun bir göstergesi.

Standart kontrollere ek olarak, bir kalite kontrol noktasında, çok sayıda rasgele seçilmiş kasa üzerinde "noktasal" kontrol gerçekleştiriliyor. Üretim hattından rasgele kasa parçaları çekilip, örnek bir test ürünü üretiliyor ve toleransların doğru olduğundan ve kasada gözden kaçan bir problem olmadığından emin olunuyor. Detay seviyesi bir bilgisayardan diğerine kalitenin tutarlılığını garanti ediyor. Nakliyattan önce böyle bir kalite kontrolü görmeyi beklemiyorduk. Bu kalite kontrolünün oldukça yüksek bir seviyede tutulduğunun bir göstergesi.

Kasa tamamlandı ve nakliyat için paketlendi.

Kasa tamamlandı ve nakliyat için paketlendi.

Bir kalastra dolusu Xpider/Gaming Bomb kasası nakliyat için yükleme noktasına gitmeye hazır.

Bir kalastra dolusu Xpider/Gaming Bomb kasası nakliyat için yükleme noktasına gitmeye hazır.

Xpider/Gaming Bomb kasası kalastraları dünyanın dört bir köşesinde yer alan satıcılarına getirilmek üzere nakliyecileri bekliyor.

Xpider/Gaming Bomb kasası kalastraları dünyanın dört bir köşesinde yer alan satıcılarına getirilmek üzere nakliyecileri bekliyor.

Sonuç: Bir Kasayı Yapmak İçin Yaklaşık 300 Adım... Kim Düşünebilirdi Ki?

Bir tek Chenbro kasasının yapılması için gereken yaklaşık 300 adımı inceledikten sonra, Chenbro'nun zamanı nasıl kullandığından ve kasa üretmek için titizlik isteyen aşamalardan etkilendiğimizi söylemek gereksiz. Tüm bu adımlar birbirini özenle izliyor, iyi bir şekilde gerçekleştiriliyor. Chenbro firması Xpider/Gaming Bomb'da kalite kontrolünü bir bilim haline getirmiş.

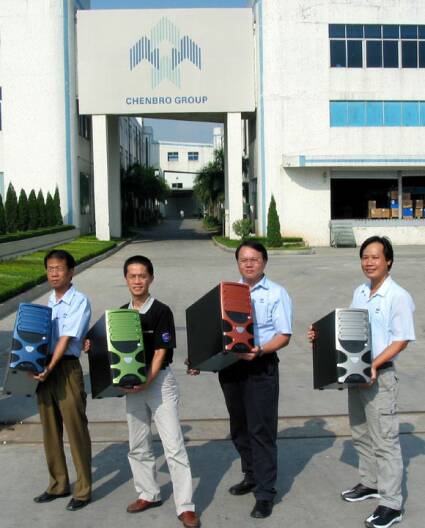

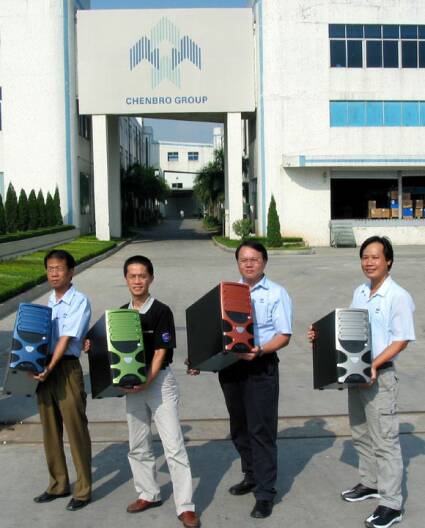

Ken, Johnny, Kevin ve Jim, Chenbro fabrikasının önünde, bitmiş Xpider/Gaming Bomb kasasını tutarak poz veriyorlar. Bu fabrikadaki çalışanlar (ve tüm Chenbro fabrikalarındakiler) üretilmesine yardım ettikleri ürünlerden gurur duyuyorlar. Her bir çalışana tek tek teşekkür etmek mümkün olmadığından, her birinin iş anlayışlarından ve yaptıkları işin kalitesinden etkilendiğimizi bilmelerini istiyoruz.

Ken, Johnny, Kevin ve Jim, Chenbro fabrikasının önünde, bitmiş Xpider/Gaming Bomb kasasını tutarak poz veriyorlar. Bu fabrikadaki çalışanlar (ve tüm Chenbro fabrikalarındakiler) üretilmesine yardım ettikleri ürünlerden gurur duyuyorlar. Her bir çalışana tek tek teşekkür etmek mümkün olmadığından, her birinin iş anlayışlarından ve yaptıkları işin kalitesinden etkilendiğimizi bilmelerini istiyoruz.

Chenbro'da geçen süre boyunca, kasa üretimi hakkında pek çok şey öğrendik; bu bilgilerimizin hepsini ileriki kasa incelemelerimizde uygulayacağız. Tüm kasaların yüksek kalite standartların üretilmediğini biliyoruz. Düşük fiyatlar sunmak için düşük standartlarda kasalar üreten firmaların, maalesef pazarın büyük bir payına sahip olmaya devam edecekler. "Hard tooling" ve "soft tooling" işlemleri arasındaki fark, artık üretilmiş kasaları inceleyerek anlayabileceğimiz kadar açık. Sadece "hard tooling" yöntemi ile üretilenler, kasadan kasaya değişmeyen kalite seviyesi sunuyorlar. Bu durum, "soft tooling" ile üretilen kasaların ikinci sınıf oldukları manasına gelmiyor; fakat "soft tooling" ile kalite tutarlığını kontrol altına almak oldukça zor. Kaliteli "soft tool" kasalar üretmek için biraz daha fazla zaman ve laboratuar çalışması gerekiyor. Bu da üreticilerin üretim maliyetlerini karşılamak için "soft tooling" işlemi ile üretilmiş kasaları daha pahalı satmalarını gerektiriyor

Sponsorlu Bağlantılar

Bilgisayar Kasasının Üretim Macerası:

Sac Metal & Istampa İşlemi, Devam

Alt Montaj Aşaması

Alt montaj aşamasında metal parçaların birleştirilmesi yapılıyor. Bunu gerçekleştirmenin, nokta kaynak, çıkıntı kaynak ve perçinleme gibi pek çok yolu var. Bu aşama tamamlandığında, kasanın iskeleti tamamlanmış oluyor. Fakat diğer aşamalar tamamlanmadan, kasa henüz nihai montaja hazır değil.

Alt Montaj Aşaması, Devam

Sac Boyama Aşaması

Tabii, sac boyanmalı ve pastan korumak için işlemden geçirilmeli. Alıcılar artık bej renkli kasa istemediklerinden, Chenbro boyama aşamasını ilerletmek ve geliştirmek için önemli miktarda para ve zaman harcıyor. Gelecek için boyama aşamasında daha fazla değişiklikler planlanıyor ve halen planlama aşamasında olan çeşitli yeni fikirleri bulunuyor. Chenbro'nun yeni renk seçenekleri sunmasına daha uzun süre var mı? Bunun cevabını zaman verecek. Fakat bu süre içerisinde, boyama işlemi kasa montaj işleminin en uzun süren aşamalarından biri olmaya devam edecek. Çünkü her bir kasanın, boyama işleminden sonra yaklaşık olarak 40 dakika kuruması için beklemesi gerekiyor.

Sac Boyama Aşaması, Devam

Plastik Enjeksiyon Aşaması

Pek çok kasa plastik parça içerdiği için, bu parçalar plastik enjeksiyonla üretiliyor. Istampalar gibi, plastik enjeksiyon kalıpları da ciddi miktarda yatırım demek. Plastik enjeksiyon aşamasının temel yapısı oldukça basit: Plastiği alırsınız ve eriterek sıvı hale getirirsiniz. Daha sonra bunu kalıpların içine plastik parçaları üretmek için enjekte edersiniz. Kalıp soğuduğunda, katı plastik parçayı elde etmiş olursunuz. Bu işlem, sürücü tutucudan ön panele kadar kasada yer alan her bir plastik parça için gerçekleştiriliyor.

Plastik Boyama Aşaması

Xpider/Gaming Bomb gibi karışık tasarımlar, daha karışık aşamalar gerektiriyor. Bu kasaya daha çekici, yüksek teknoloji görünümü vermek için metalik renkli boya ile ön panel boyanıyor. Bu durum plastik aşamasına başka bir adım daha ekliyor. Kasanın plastik parçalarının metal parçalara uygun şekilde boyanabilmesi, Chenbro'ya yeni tasarımlar ve ilgi çekici kasa fikirleri için pek çok seçenek sağlıyor.

Plastik Alt Montaj Aşaması

Tüm plastik parçalar hazır olduğunda, montaj edilmeleri gerekiyor. Xpider/Gaming Bomb'de montaj ön panel (yaklaşık olarak 30 parçaya sahip) üzerinde yoğunlaşıyor; bu hiç kolay bir iş değil. Chenbro pek çok plastik parçayı yerine yerleştirmek için sıcak eritme teknolojisi kullanıyor. Bu aşamada logolar ve diğer yazılacak yazılar "silkscreen" yöntemi kullanılarak kasanın üzerine yazılıyor. Bu aşamayı biz izledik ama kasa üzerindeki logolar ve tescilli tasarım nedeniyle bu yazıda size gösteremiyoruz. Size sadece önde gelen OEM'lerden biri olduğunu söyleyebiliriz..

Ön panel montajı tamamlandığında, ilerideki nihai montaj aşamasında kullanılmak üzere depolanıyor.

Nihai Montaj Aşaması

Nihai montaj aşaması oldukça hızlı ilerliyor ve dört dakikadan kısa sürüyor. Bu safhada tüm parçalar nihai montaj için birleştiriliyor. Bu aşamanın karışık olabileceğini düşünebilirsiniz, ama öyle değil. Kasanın moduler tasarımı sayesinde, her şey oldukça hızlı ilerliyor. Gerçekten de, fotoğrafa baktığınızda bu aşamanın bu kadar az istasyonla nasıl gerçekleştirilebildiğine şaşırabilirsiniz. Xpider/Gaming Bomb'un montajını izleyin.

Sonuç: Bir Kasayı Yapmak İçin Yaklaşık 300 Adım... Kim Düşünebilirdi Ki?

Bir tek Chenbro kasasının yapılması için gereken yaklaşık 300 adımı inceledikten sonra, Chenbro'nun zamanı nasıl kullandığından ve kasa üretmek için titizlik isteyen aşamalardan etkilendiğimizi söylemek gereksiz. Tüm bu adımlar birbirini özenle izliyor, iyi bir şekilde gerçekleştiriliyor. Chenbro firması Xpider/Gaming Bomb'da kalite kontrolünü bir bilim haline getirmiş.

Chenbro'da geçen süre boyunca, kasa üretimi hakkında pek çok şey öğrendik; bu bilgilerimizin hepsini ileriki kasa incelemelerimizde uygulayacağız. Tüm kasaların yüksek kalite standartların üretilmediğini biliyoruz. Düşük fiyatlar sunmak için düşük standartlarda kasalar üreten firmaların, maalesef pazarın büyük bir payına sahip olmaya devam edecekler. "Hard tooling" ve "soft tooling" işlemleri arasındaki fark, artık üretilmiş kasaları inceleyerek anlayabileceğimiz kadar açık. Sadece "hard tooling" yöntemi ile üretilenler, kasadan kasaya değişmeyen kalite seviyesi sunuyorlar. Bu durum, "soft tooling" ile üretilen kasaların ikinci sınıf oldukları manasına gelmiyor; fakat "soft tooling" ile kalite tutarlığını kontrol altına almak oldukça zor. Kaliteli "soft tool" kasalar üretmek için biraz daha fazla zaman ve laboratuar çalışması gerekiyor. Bu da üreticilerin üretim maliyetlerini karşılamak için "soft tooling" işlemi ile üretilmiş kasaları daha pahalı satmalarını gerektiriyor

Son düzenleyen kompetankedi; 9 Eylül 2006 20:10

Fabrikasyon Üretimler

Fabrikasyon Üretimler