Tanımı ve Önemi

Mantarlar, bitkiler âlemi içinde yer alan canlılardır. Hareket etme yeteneklerinin

Sponsorlu Bağlantılar

Klorofilsiz olmaları, mantarları karbon özümlemesi yapmaktan alıkoyan bir özelliktir. Yüksek bitkilerin yapraklarında bulunan ve onlara yeşil rengi veren klorofil pigmenti böyle bitkilerin güneş enerjisi yardımıyla havadaki karbondioksit ile suyu kullanarak karbonhidratları oluşturmalarına olanak verir. Oysa mantarlar klorofile sahip olmadıklarından bu sentezi gerçekleştiremez. Gereksinim duydukları karbonhidratları çevresinden hazır olarak sağlamak zorundadır.

Mantarlar toprak altı ve toprak üstü organları olarak iki parçadan oluşur. Toprak üstü organların da sap ve şapka kısımları bulunur. Şapka altındaki lamellerde oluşan sporlarla çoğalan yabani ve kültür çeşitleri olan bitkilerdir.

Mantarları diğer bitkilerden ayıran en önemli özellik güneş ışığına gereksinim duymamalarıdır.

Yenilebilir mantarlar çok eski zamanlardan beri bilinen besin maddesi olmasına rağmen kültür mantarı olarak yetiştirilmesi ilk kez Fransada gerçekleşmiştir. Ülkemizde mantar çok eskiden beri bilinmektedir.

Morfolojik Özellikleri

Bitki oluşumu:

Mantarın toprak üstü kısımları generatif, toprak altı kısımları vejetatif organlan oluşturan miselleridir. Sap ve şapka aynı bir ağacın meyvesi gibidir. Şapkası açılmış bir mantar alınıp şapkanın alt kısmı incelenirse uzunlamasına oluklu bir yapı gözlenir. Bunlara Lamel adı verilir.

Lamellerin üzerinde mantarın üremesini sağlayan sporlar bulunur. Eğer mantar bir beyaz kağıdın üzerine konursa lamellerdeki sporlar kağıt üzerine düşer ve siyah bir iz bırakır.

Sporlar doğada şapkadan ayrılıp değişik şekillerde çevreye yayılır. Sporlar düştükleri yerde uygun koşullar bulduklarında çimlenip ipliksi görünümde uzunlamasına bir yapı oluşturur. Bu ilk ipliksi oluşuma hif adı verilir. İlk mantar hifi değişik yerindeki hücreler bölünerek değişik yönlere doğru çoğalır. Bir yumak hâlini alarak miselleri oluşturur.

Hif ve miseller:

Mantar sporunun çimlenmesi ile iki hücre ve onların da bölünmesiyle silindir şeklinde tüpsü iplikçik hif oluşur. Hif renksizdir. Ancak bazı mantar türlerinde hücre duvarlarında melanin maddesinin birikmesiyle koyu bir görünüş ortaya çıkar. Hifin ilk büyüme döneminde iki uçtaki hücrelerin bölünmesi ve çoğalmasıyla ipliksi bir şekil alır.

Hif belli bir büyüklüğü aldığında ortadaki hücreler de bölünerek dallanır. Ortam içinde bir yumaklaşma meydana gelir. Bu hif yumağına misel adı verilir. Bu yüzden mantar miselleri hem vejetatif hem de sap, şapka meydana getirip generatif üretim yapacak güçtedir.

Sap ve şapka (karpofor):

Sap ve şapka mantarın yemeklik olarak tüketilen kısmıdır. Sap ve şapkanın yapı taşı misellerdir. Misellerin dik eksene paralel olarak bir araya gelmesiyle sap meydana gelir ve böylece (sap) silindirik bir görünüm kazanır.

Sapın üst tarafındaki uç miseller çevreye doğru yön değiştirerek şapkanın oluşmasını sağlar ve birkaç günde sapla aynı büyüklüğe gelir. Ancak büyümenin ilerleyen dönemlerinde şapka hücreleri daha hızlı büyüyerek şapkanın önce yassı yuvarlak, daha sonra şemsiye şekline dönüşümünü sağlar.

Genç safhada şapkanın kenar kısmı ile sapı birbirine bağlayan bir zar bulunur. Şapka büyümesine devam ettiğinden ilerleyen dönemlerde zar yırtılır ve şapkanın kenar kısmı saptan sayılır. Zarın bir kısmı sap, bir kısmı şapka kenarında kalır. Bazı mantarlarda bu zar çabuk kaybolur. Şapkanın genişlemesine büyümesiyle şapkanın alt yüzeyinde lameller ortaya çıkar. Bunlar mantarın üreme organlarıdır. İlk önce pembe olan lamellerin rengi, üzerindeki sporların olgunlaşmasıyla kahverengi siyaha dönüşür. Lameller şapka bezelye büyüklüğünü aldığı sıralar oluşmaya başlar. Şapka kapalı olduğundan başlangıçta fark edilmez. Ancak şapka açılınca varlıkları ortaya çıkar.

Şapkanın büyüklüğü, tadı ve kokusu türlere ve kısmen mantarın yetiştiği ortama göre çok farklılık gösterir. Şapka rengi genellikle saman sarısı, beyazdır. Bazı çeşitlerde renk krem veya açık kahverengiye dönüşebilir.

Şapkanın boyuna kesiti incelendiğinde, şapkanın etrafını saran epidermis kabuk tabakası, saptan itibaren yukarı ve kenarlara doğru gelişen etli kısım, bu etli kısmın altında yer alan lameller olmak üzere üç ayrı kısım ayırt edilir.

Sporlar:

Şapkanın açılmasıyla alt tarafta lameller ortaya çıkar. Lamellerin üzerinde yer alan himenyumda sporların oluşumu başlar. Sporların oluşum süresi 40 dakikadır. Ancak bu sürenin sonunda 5-7 saatlik bir olgunlaşma dönemi geçirir. Sporlar ilk iki saat renksizdir. Daha sonra olgunlaşma dönemine girerek hücrelerde pigmentler teşekkül eder ve renk önce açık kahverengi daha sonra morumsu kahverengiye döner. Olgunlaşan sporlar lamelleri terk edip çevreye saçılır.

Ülkemizde mantar çok eskiden beri bilinen tanınan ve beğenilerek yenen bir gıda maddesidir. Ancak kültür bitkisi olarak yetiştiriciliği 30-40 yıl öncesine dayanır. 1970li yıllarda birkaç işletmede yetiştiricilik yapılırken 2004 yılı itibari ile işletme sayısı bine yaklaşmıştır.

Mantar % 90 su, % 3,5-4 protein, % 0,3 yağ, % 3-4 karbonhidrat içermektedir. B, C vitaminlerince zengindir. Bunun yanında azınsanamayacak kadar mineral madde içerir. Ayrıca folik asit bakımındanda zengin olduğundan anemi vakalarında mantarlı diyetler etkili olmaktadır.

Tüm dünyada olduğu gibi ülkemizde de en fazla şapkalı mantarlardan Agaricus bisporus ve Agaricus bitorquis üretilmektedir.

Agaricus bisporus:

Genellikle orta boy şapka üretir. Şapka yuvarlak ve toktur, sertliği normal, yola dayanıklıdır. Şapka 5-10 cm çapında, yarı daire ve dışbükey şekilde, grimsi kahverengiden toprak rengi ya da kahverengiye dek değişen renklerde ışınsal lifli bir yapıda ve yaşlandıkça hafifçe pulsu bir durum almaktadır. Sap ise 35-55 x 8-14 mm uzunluğunda beyaz renkli, genellikle alt kısmı ince tabakalı, zarımsı yapıda halkası bulunmakta, etli beyaz ya da hafifçe çürük kırmızısı rengindedir. Tatlı ve mantar kokuludur. Halkası kirli pembemsi ve yaşlandıkça koyulaşmaktadır. Taze pazara uygun, raf ömrü uzun kaliteli bir çeşittir. Normal ekolojik şartlarda flaşlar muntazam ve verimi yüksektir.

Agaricus bitorquis:

Şapka yüzeyi parlak beyaz, sıcak şartlara dayanıklı (miselleri 35 C0 ye kadar dayanıklı), taze pazar şartlarına uygun, sıcak dönemlerde soğutma sorunu olan yetiştiricilerin tercih ettikleri hastalıklara karşı dayanıklı bir çeşittir.

Uzun yıllar mantar yetiştirilen işletmelerde bakteri ve virüs enfeksiyonlarına karşı dönem dönem yetiştirilmesi tavsiye edilmektedir.

Kompost

Kompost Materyalleri

- Organik maddeler: Bitkisel ve hayvansal kökenli organik maddeler olarak ikiye ayrılır. Bitkisel olanlara buğday sapı, çavdar sapı, çeltik sapı, parçalanmış mısır sap ve koçanları, çayır otları, pirinç kavuzu vb. maddelerdir. Hayvansal kökenli olanlar ise taze at gübresi, hayvansal kökenli aktivatör maddeler (tavuk, güvercin, koyun, keçi gübreleri kan ve kemik unu mezbaha atıkları) dir.

- İnorganik maddeler: Azotlu gübreler (Amonyum nitrat, amonyum sülfat, üre, potasyum nitrat), fosforlu gübreler (süper fosfat), potaslı gübreler kültür mantar yetiştiriciliğinda kullanılan inorganik maddelerdir.

- Tampon maddeler: Mantar üretiminde kullanılan kompost ortamının pH ayarlamasında ve kompostun yapısının düzeltilmesinde kullanılan kireç, alçı, mermer tozu gibi maddelerdir.

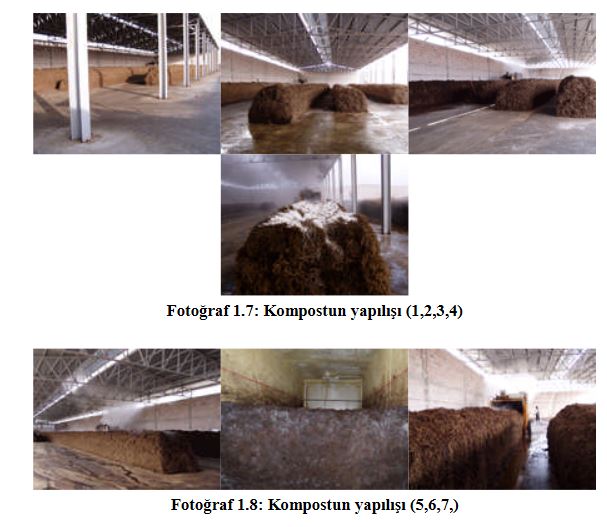

Kompost Hazırlığı

Kompost hazırlığının temel amacı, fermantasyon işlemiyle kompost bileşimini oluşturan ham materyallerdeki besinlerin mantarlar tarafından alınabilir forma dönüştürülebilmesidir.

Uygun bir kompost işleminin gerçekleştirilebilmesi için saman ve diğer materyaller kuru olarak depolanmalı, bu materyallerden oluşan yığınlar kar, aşırı yağmur, gün ışığı ve rüzgardan korunmalıdır.

Kompost yapımında göz önünde bulundurulacak bir diğer nokta da çevrede bol olarak bulunan temini kolay ve ucuz malzemelerin seçilmesidir.

At gübreli kompost kültür mantarı üretiminde yaygın olarak kullanılan bir kompost türüdür. At gübresi azot bakımından zengin ve sıcak bir gübredir.

Sterilizasyon (Pastörizasyon)

Mantar üretiminin önemli aşamalarından birisi de kompostun fermantasyonundan sonra misel ekimi öncesi, misellerin gelişmesi için uygun bir ortam elde etmek ve mantar misellerine zarar veren hastalık ve zararlıları öldürmek amacıyla pastörizasyon işleminin yapılmasıdır.

- Kompostun rengi siyahımsı, kahverengi yeşil ve saplar parlak görünümde olmalıdır.

- Saplar elle kolay kopmalıdır.

- Kompost ele yapışmamalı ve elle sıkıp bırakınca tekrar gevşek hâl almalıdır.

- Kompost % 70-72 oranında nem içermelidir.

- Amonyak kokusu belirgin bir şekilde hissedilmelidir.

- Kompostun pH seviyesi 8,0-8,2 civarında olmalıdır.

- Kuru yerlerde daha fazla olmak üzere beyaz actinomycetes gelişimi görülmelidir.

- Kompostun azot içeriği % 1,8-2,0 civarında olmalıdır.

At gübresi ile hazırlanan kompost 10. gün; buğday veya çeltik sapı ile hazırlanan kompost ise yaklaşık 16. gün pastörize odasına alınır.

Kompost pastörize odasındaki ızgaralar üzerine kütle hâlinde 1,8-2 metre yükseklikte homojen bir şekilde yığılır. Kompostun üst yüzeyinde ise 1,5 metre boşluk bırakılır.

Kompost başlangıçta 60 oCde 10-12 saat süreyle tutularak mantar misellerine zararlı tüm hastalık ve zararlıların yok edilmesi sağlanır. Bu işleme pastörizasyon denir.

Daha sonra 5-6 gün süreyle kompostun 50-55 oC sıcaklıkta tutulma işlemi vardır. Buna da kompostun olgunlaştırılması işlemi denir. Komposttan amonyak kokusu tamamen atıldığında pastörizasyona son verilir.

Kimyasal yolla pastörizasyon (metil bromid- bakır sülfat):

Buharla pastörizasyon olanağı bulunmayan küçük işletmeler kimyasal yolla pastörizasyon yöntemini kullanır. Bu yöntemde kompost hazırlama süresi daha uzundur. Yaklaşık 24 gündür.

Misel ekimi yapmak için komposttaki amonyak kokusunun tamamen uzaklaşmış olması gerekir. Bunun için kompost iki günde bir aktarılır. 24. günde 40 cm yükseklikte ve 2.5 m genişliğinde platform üzerine yayılır. Kullanılacak metil bromid miktarı 1m3 kompost için 80 g ölçüsü ile hesaplanır. Metil bromid çok zehirlidir. O nedenle kutunun tamamı bir kez de kullanılır. Kutu kapağı açılmadan kompostun üstüne yerleştirilir. Daha sonra kompostun üzeri plastikle örtülür ve hava ile temasın önlenmesi için plastiğin kenarına ağırlıklar konur. Örtü altındaki metil bromid kutusu üstten vurularak patlatılır ve bu şekilde 2 gün bekletilir. Sonra kompostun üzeri açılarak birkaç kez aktarılır. Metil bromid kokusu gidinceye dek aktarmalara devam edilir.

Mantar Üreticiliğinde Kullanılan Sistemler

Mantar yetiştiriciliğinde kasa, ranza, plastik torba ve kümbet olarak adlandırılan 4 sistem kullanılır.

Yetiştirme sisteminin seçiminde aşağıdaki noktalar göz önünde bulundurulmalıdır:

- Yetiştirme yerlerinin özelliği (sera, depo, mağara, modern işletme vb.)

- İşçi ve makine kullanım durumu

- Üretimin mevsimlik ya da sürekli yapılması

Kasa sistemi yetiştiricilik:

Mantar yetiştiriciliğinde kullanılan en yaygın sistemlerdir. Bu sistemde; kompostun kasalara doldurulması, pastörizasyonu, misel ekimi, toprak örtme ve boşaltma gibi işlemler makine ile yapılarak işletmede işgücüne olan gereksinim azaltılabilir.

Bu sistemde kasalar üst üste dizilebildiği gibi misel ekim yüzeyleri ve yetiştirme odası taban alanından yararlanma imkanı artmaktadır. Örneğin kasalar üst üste 5 kat dizildiğinde taban alanından yararlanma yaklaşık 5 kat artmaktadır.

Mantar üretim yerlerinde çok farklı boyutlarda kasalar kullanılmaktadır. Kasaların büyüklüğü üretici firmaların makine veya iş gücü ile çalışmalarına bağlı olarak değişir.

Kasalar çalışma sırasında üst üste konulduğundan köşelerinde 6x10 cm'lik taşıyıcı parçalar bulunmalıdır. Bunlar kasaların sağlamlığını korur.

Kasa sisteminde makineli çalışma yapıldığında mutlaka ayrı bir çalışma holüne ihtiyaç.

Klimalize edilmiş yetiştirme odalarının yanında böyle bir çalışma holünün yapılması hem ucuzdur hem de büyük yararlar sağlar. Kasa sisteminin diğer bir avantajlı tarafı ön hazırlık ve üretim kısımlarının birbiri ardına sıralanmış olmasıdır. Böylece tehlikeli olan hastalık bulaşma durumu ortadan kaldırılır. Ayrıca ön hazırlık yerleri üretim yerinden tamamen ayrılabilir.

Büyük kasa sisteminin sadece büyük işletmeler için geçerli olması dezavantajlı bir durumdur. Pahalı makineler ile çalışan büyük işletmelerde ekonomik olur. Küçük işletmelerde ön hazırlık kısmı ortadan kaldırılır. Böyle olmasına rağmen kasa sistemi yine de fayda sağlar.

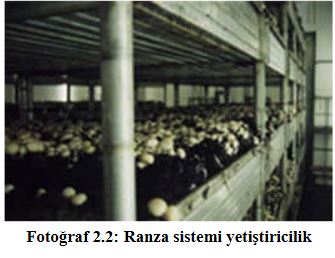

Ranza sistemi yetiştiricilik:

Ranza sisteminde tüm işlemler yetiştirme odasında yapılmaktadır. Bu nedenle yetiştirme dönemi uzar ve dolayısıyla yıllık üretim sayısı azalır. Üretim ranzalar üzerine yapıldığı için hastalık etmenleri kolayca tüm ranza üzerine yayılabilir. Sonuçta istenilen sağlık koşullarının yerine getirilmesi güçleşir.

Mantar yetiştiriciliğinde bu sistem daha çok Hollanda, Taiwan ve kısmen de ABD'de yayılmıştır. Normal hâlde 5 ranza üst üste bulunabilir. En alttaki ranzanın zeminden yüksekliği 25 cmdir.

Tüm çalışmalar ranzalar arasında yapıldığından ranzalar arası mesafenin kültür işlemlerini rahatlıkla yapmaya olanak verecek yükseklikte olmalıdır. İdeal ranza arası mesafesi 60-65 cm, ranzanın genişliği ise 140 cmdir. En üstteki ranza ile tavan arasında 80100 cm'lik bir mesafe bulunmalıdır. İyi bir hava sirkülasyonu ancak bu şekilde sağlanabilir.

Kültür odasında iki raf arasında orta yol olarak en az 1.00 m, yan yollar olarak da 50 cm genişlik bırakılmalıdır.

Bu mesafelere uyulduğunda iki raflı bir yetiştirme sisteminde oda genişliği 4.80 m, yüksekliği 3.70 m'dir.

Raf sisteminde üretim odaları iki şekilde kullanmaktadır. Bunlardan ilkinde her oda ayrı ayrı 60°C sıcaklığa tutularak pastörize edilir ve 2. fermantasyon tamamlanınca aşılanır. İkinci odadaki raflara doldurulur ve üretim gerçekleştirilir.

Raf sisteminin uygulandığı ülkelerde çoğunlukla birinci sistem uygulanır. Raflar aynı zamanda konstrüksiyonun taşıyıcılarıdır. Bu şekil belli ölçüde bir tasarruf sağlar. Fakat odanın başka şekil kullanılmasını önler. Oda, fermantasyonunun 2. safhasından başlayıp hasat sonuna kadar işgal edilmektedir. Bu nedenle neme ve sıcaklığa karşı tavanın ve duvarların izolasyonla korunması gerekir. Odanın buhara karşı korunmasında beyaz renkli boyalar kullanılır. Bu amaçla kullanılan bütün boyaların rengi siyah olmalıdır.

Mantar yetiştiriciliğinin geliştiği bazı ülkelerde rafların kompost ile doldurulmasında makinelerden yararlanılır. Örtü toprağı serme işlemlerinde ise makine yoktur. Örtü toprağı kova ile doldurulur. Normal şekilde rafların tabanına kompost serilmeden önce naylon serilir.

Raf sistemi küçük aile işletmeleri için uygundur. Çünkü çalışma makine ile yapıldığı gibi insan gücüyle de yapılabilir. Buna rağmen değişken kasa sisteminin kullanılması da faydalıdır.

Plastik torba sistemi yetiştiricilik:

Genellikle bu sistem mevsimlik üretimler (soğuk depolarda, seralarda) ve amatör yetiştiricilik için uygundur. Basit ranzalar üzerine torbalar 3-4 kat yerleştirilerek birim alandan daha çok yararlanılabilir.

Bu sistemde kompost, fermantasyonunun 2. safhasından sonra tohumluk miselle aşılanıp torbalara doldurulur.

Fransa'da mağara, tünel ve denizlerde yapılan üretimde, torba sistemine yaygın şekilde rastlanır. Son yıllarda ülkemizde de özellikle küçük aile işletmelerinde bu sistem kullanılmaktadır. Bira şarap mahsenleri, kilerler, evlerin bodrum katları ve benzer yerlerde yapılan üretimlerde torba sistemi kullanılması oldukça elverişlidir.

Torbanın büyüklüğü 30-40 kg kompost alacak kadar olmalı ve hafifçe bastırıldığı zaman yüksekliği 30 cmyi geçmemelidir. Torba sisteminde yüksek raflardan iyi bir şekilde yaralanılabilir ve yetiştirme yerine üst üste 2-3 sıra raf yapılabilir.

Bu sistemde iş gücü gereksinimi fazla değildir. Yalnız raf sistemi ile yetiştiricilikte torbaların havalandırılması sorun çıkarabilir.

Kompost bir torba ile çevrelendiğinden ürün devresinde oda sıcaklığının 13°C civarında olması idealdir. 16°C' nin üzerindeki sıcaklıklarda torba içindeki kompost kolayca kızışır ve ürün azalmasına neden olur. 13°C oda sıcaklığında 8 haftalık üretim devresinde bir torbadan 2-5 kg kadar ürün elde edilebilir.

Muntazam bir misel gelişmesi ve iyi bir şapka oluşumu için torbaların eşit miktarlarda doldurulması önemlidir. Bazı ülkelerde torba doldurma işlemi için makinelerden yararlanılmaktadır. Doldurulan torbaların hafifçe bastırılıp üstlerinin düzleştirilmesi gerekir. Torbanın fazla gelen kenar kısımlarının kıvrılması nedeniyle bu kısımlardaki kompost 1 cm daha fazla bastırılması gerekir.

Ön gelişmenin tamamlanmasından sonra serilecek örtü toprağının kenar kısımlara daha kalın konmasında yarar vardır. Örtü toprağı serildikten sonra torba kenarları kıvrılır veya kesilir. Kenar kıvırma zaman alıcı bir işlem olmasına rağmen faydalıdır. Bir hastalık esnasında torbaların taşınmasında veya odaların boşaltılması sırasında tutma ve taşıma kolaylığı sağlar.

Torbada üst yüzey dar olduğundan sulamada dikkatli olmak gerekir. Sulamalarda her torbaya 0.5 lden fazla su vermemeli ve örtü toprağı çamurlaştırılmamalıdır. 13 °C'nin üzerindeki sıcaklıklarda günde iki defa su verilmelidir.

Kümbet sistemi yetiştiricilik:

Hıyar, kavun ve karpuz yetiştiriciliğinden esinlenerek geliştirilen bu sistem, mantar yetiştiriciliğinde başlangıç zamanlarında uzun süre kullanılmıştır.

Kümbet sisteminde kompost, uzun yığınlar hâlinde doğrudan doğruya zemine serilir ve hafifçe sıkıştırılır. Kümbetler, elle olduğu gibi 40 cm genişliğinde, 20 cm yüksekliğinde ve 200 cm boyunda tahta kalıplar kullanılarak da yapılabilir. Kalıpların içine doldurulan ve sıkıştırılan kompost, kalıp ters çevrilerek zemin üzerine dökülür. Kompost içinde misel gelişimi sağlandıktan sonra üzerine örtü toprağı serilir. Örtü toprağının kenar kısımlardan kaymaması için kümbetlerin kenarlarını hafifçe meyilli bırakmakta yarar vardır. Kümbetler tek sıralı yapıldığı gibi çift ve hatta üçlü olarak da yapılabilir.

Mantar yetiştiriciliğinin ilk dönemlerinde uygun kompost yapımı henüz geliştirilmediği için kompost bir defa fermantasyona uğratılmakta gübre içinde kalan amonyak, mantar üretiminde büyük zararlanmalara neden olmaktaydı. Bu durum misel geliştirilmesini olduğu kadar elde edilecek ürünü de olumsuz yönde etkilemekteydi.

Hem bu olumsuz etkiler hem de iş gücünün fazla olması nedeniyle bugün kümbet sisteminin kullanılması yok denecek kadar azalmıştır.

Misel Ekimi

Komposta Misel Ekimi

Kompost, buharla pastörize edilerek sıcaklığı 20-25 0Cye düşürülür. Kimyasal pastörizasyon yapılmışsa iyice havalandırma yapılarak ilaç kokusu giderilir.

Misel ekimine hazır kompostta aranacak özellikler şunlardır:

- Kompostun rengi koyu kahverengi ve mattır.

- Kompost ele alındığında kolayca bükülür ve kopar.

- Kompost nemi % 65-67 arasındadır.

- Kompostta amonyak kokusu duyulmaz.

- pH derecesi 7.0-7.5 düzeyindedir.

- Kompostun azot oranı % 2.0-2.2 arasında amonyak 5-10 ppm düzeyindedir.

Pastörize edilmiş temiz kompost temiz bir zemine yayılarak üzerine miselin elle serpilmesi ve torbalanması veya her poşete ayrı ayrı bir kat kompost, bir kat misel ve tekrar kompost şeklinde yapılabildiği gibi teknolojinin gelişmesi ile büyük işletmelerde bu işlem makine ile de yapılmaya başlamıştır.

Torbaya yapılacak ekimlerde torbaların kolay taşınabilir büyüklükte olması bakımından 10 kg kompost alacak büyüklükte olması uygun olup kullanılacak misel ise 50 g kadardır. Torbalar en az 20 yerinden delinir. Torbanın en altına 3 kg kompost konur, 15 g misel serpilerek ekim yapılır, tekrar 3 kg kompost konur ve 15 g misel ekilir. Kalan 4 kg kompost üste konur ve 20 g misel ekimi yapılır.

Torbalara ekim yapılırken misellerin eşit dağılımının yapılmış olması önemlidir. En son torba yere birkaç kez vurularak kompostun torba içine oturması sağlanır.

Kapak Atma

Misel ekimi yapıldıktan sonra misel ön gelişme dönemi başlar. Bu devre mantar misellerinin kompost içerisinde geliştiği ve kompostu misel iplikçikleri ile tamamen kapladığı safhadır. Bu devrede istenen optimum sıcaklık 23-25oC ve oda nispi nemi % 85-90 civarıdır.

Bu dönemde misellerin gelişmesi için oksijenden çok karbondioksite ihtiyaç duyulur. Bu dönem sonunda kompostun rengi açılır, miseller kokar, mantar kokusu hissedilir. Bu durumdaki kompost topraklamaya (kapak atma) hazırdır. Mantar örtü toprağı mantarın beslenmesinde rol oynadığı gibi mantarın köklerinin tutunup baş bağladığı ortamdır.

Örtü toprağının işlevlerini şöyle sıralayabiliriz;

- Kompostu dışardan gelebilecek hastalık ve zararlılardan korur,

- Kompost tabakasının kurumasını önler,

- Mantarın ihtiyacı olan suyu depolar,

- Örtü toprağında bulunan bazı bakteriler şapka oluşumunu teşvik eder.

- Sulamalardan sonra kaymak tabakası oluşturulmamalı,

- Hava geçirgenliği iyi olmalı,

- Su tutma kapasitesi yüksek olmalı,

- Organik maddece zengin olmalı,

- Toprak pHsı 7.2-8.0 düzeyinde olmalı,

- Tuzsuz olmalı,

- Hastalık ve zararlılardan arındırılmış olmalıdır.

Yaklaşık olarak 15-20 gün sonra koşullar iyi sağlanmışsa toprağın üzerinde mantarlar görülmeye başlar. Mantarlar görüldükten sonra ilaçlama yapılmaz.

Bakım

Koruyucu İlaçlama

Bütün tarımsal üretim dallarında olduğu gibi mantar üretiminde de bol ve sağlıklı bir ürün alınabilmesi için karşılaşılabilecek hastalık ve zararlı etmenlerine karşı önlem alınması gerekir. Bu önlemlerin başında titiz bir çalışma ve temizlik gelir. Hastalık ve zararlıların görülmesi temiz bir çalışmanın olmadığını gösterir.

Mantar üretiminde hastalık ve zararlılara karşı yapılacak ilaçlı mücadele sınırlıdır. Çünkü bir fungal hastalık için yapılacak bir mücadelede kendisi de fungus olan bir mantar için zarar görme ihtimali fazladır. Ayrıca kullanılan ilaçların etki süreleri ve mantarın tüketimi göz önüne alındığında ilaçlı mücadelede kısıtlama yapılmasının gerekliliği ortaya çıkmaktadır. Çünkü mantar hasadı her gün yapılmakta ve 2-3 gün içinde tüketilmesi gerekmektedir. Bu durum ortalama 10-15 gün etki göstermeleri nedeniyle ilaçların mantarda kullanılmalarını sınırlamaktadır.

Bir mantar işletmesinde alınması gereken hijyenik önlemler:

- İşletmede kompost hazırlama ve üretim odaları birbirlerinden ayrı, uzak olmalıdır. Bu ünitelerde çalışanlar da mümkünse farklı olmalı veya üniteler arası dolaşımda iyice dezenfekte edilmelidir.

- Üretim odalarının kapılarına dezenfektan özellikli ilaçlar (Lizol-zafiran vb.) konulmalı; odaya girerken bunlara basılarak girilmelidir.

- Üretim odalarının havalandırma kanallarına zararlıların girmesini engelleyecek filtre konulmalıdır. Bu filtre, uçucu tüm canlılar patojen sporlarını ve virüsleri taşıyan mantar sporlarının hava kanallarına girişini engeller.

- Üretim odaları ve koridorlar temiz tutulmalı, bunun yanında işletme dışının da temiz olmasına özen gösterilmelidir.

- Pastörize edilmiş komposta misel ekimi yaparken kullanılan malzemeler dezenfekte edilmeli yine iş bittikten sonra ikinci kez dezenfekte edilmelidir.

- Koruyucu ilaçlama olarak % 2lik formalin + % 0.1lik DDVP karışımı ilaç odalarda ürün çıkışına kadar haftada 1 gün olacak şekilde kullanılmalıdır.

Önemli Mantar Hastalıkları ve Mücadelesi

Örümcek ağı hastalığı:

Örümcek ağı görünümünden dolayı bu isimle anılır. Hastalık miselleri hem örtü toprağında hem de mantar üzerinde gelişir. Başlangıçta beyaz renkli olur, ileri aşamalarında renk kahverengiye döner, yumuşar, çürür ve ölürler.

Hastalık özellikle örtü toprağı ile bulaştığından öncelikle örtü toprağının dezenfekte edilmesi gerekir. Hasat döneminde oda neminin % 85in üzerine çıkmamasına özen gösterilmelidir.

İlaçlı mücadelede diğer hastalıklarla mücadelede olduğu gibi etki süresi kısa ilaçlar kullanılmalıdır. Bu amaçla benomy, mancozep gibi etkili maddeler içeren ilaç kullanılmalıdır.

Beyaz alçı hastalığı:

Hem kompostta hem de örtü toprağında görülebilen bir hastalıktır. Önce beyaz lekeler hâlinde görülür. Bu lekelere dikkatli bakılırsa tüylü olduğu anlaşılır.

Hastalık, kompostun fazla nemli olması, kompostun fazla olgunlaşması, kompostun pH derecesinin yüksek olması ve komposta karıştırılan alçı miktarının azlığından meydana gelir.

Beyaz alçı hastalığını önlemek için öncelikle kompostun tekniğine uygun bir şekilde hazırlanması, komposta yeterli oranda alçının katılması, pH derecesinin iyi ayarlanması, kompostun düzenli olarak aktarılarak havalandırmasının iyi yapılması şeklinde olmaktadır.

Kahverengi benek hastalığı:

Mantar üretiminde en fazla görülen hastalık olup mantarlar üzerinde kahverengi benekler şeklinde görülür. Mantarların uzun süre nemde kalması, mantar şapkalarının üzerinde su damlacıklarının kalması zamanla kahverengi lekeler oluşturur.

Hastalığın önlenmesi açısından sulama sonrası havalandırma yapılarak şapka üzerinde su damlasının kalmamasına özen gösterilmeli, oda oransal neminin % 85 in üzerine çıkmamasına dikkat edilmeli, oda sıcaklığının 15 oC olması sağlanmalıdır. Ayrıca mantar taslakları 4-5 mm büyüklüğe ulaştığında 100 m2 yastık alanına 100 l suya 125 ml hesabı ile klor karıştırılarak hastalığın önüne geçilebilir.

Havalandırma

Misellerin komposttan örtü toprağına yayılması ve vegetatif gelişimini devam ettirebilmesi için örtü toprağı serildikten sonra CO2 nin örtü toprağı ortamında belirli bir düzeyde tutulması gerekir.

Örtü toprağında miseller toprağın 3/4 kalınlığa ulaşıncaya kadar CO2 yoğunluğunu % 0,5-2 oranında tutmak için havalandırma yapılmaz.

Miseller örtü toprağı içerisinde gelişirken oda sıcaklığı 23-25 oCde tutulmalıdır. Vegetatif gelişmeden generatif gelişmeye geçerken her gün sıcaklık bir derece düşürülerek 15-17 oCye düşürülmelidir. Bu safhada CO2 yoğunluğunu düşürmek için havalandırma işlemine başlanmalı içeriye taze hava verilmelidir.

Bu devrede oda nemi püskürtme şeklinde sulama ile veya otomatik ayarlayıcılarla % 85-90 civarında tutulmalıdır.

Havalandırma işleminde geç kalındığında miseller vegetatif gelişmeye devam ederek örtü toprağını saran derimsi bir tabaka oluşturur. Bu durumda şapka oluşmaz, suyun örtü toprağınca emilmesi engellenir. Ayrıca CO2 ve diğer metabolik gazların dışarı çıkışını ve dışardan oksijenin içeri girişini engeller.

Hasat Dönemi Aranan Ekolojik Şartlar

Ürün dönemine girildiğinde, oda nemi % 85 ve sıcaklık 15-17 oCde tutulur. Üretimde şapka taslakları oluşurken ortaya çıkan CO2in ortamdan uzaklaştırılması gerekir. İyi bir ürün elde etmek için oda içi CO2 yoğunluğu % 0,06-0.08 arası olmalıdır. Bu değerlerin üzerine çıkılırsa mantarlar uzun saplı ve şapkaları küçük olur.

Mantar miselleri örtü toprağı üzerinde yetişir bu nedenle havalandırma işlemi çok önemlidir. Havalandırma işlemi oda içindeki kullanılmış havanın dışarı atılması, içeri taze havanın alınması şeklinde olmalıdır. Bu şekilde ortamdaki CO2 oranı istenen ölçüye getirilmiş olur.

Hava sirkülasyonu istenen şekilde olmazsa mantar şapka taslakları soğanımsı bir yapı alır, uzun sap oluşur. Şapkalar tam olgunlaşmadan küçükken açılmaya başlar ve şekilleri anormalleşir.

Hasat Döneminde Gerekli Bakım ve Sulama İşleri

Hasat dönemi sulaması yağmurlama veya sisleme şeklinde yapılmalıdır. Kullanılacak su miktarı mantar miktarına, kullanılan örtü toprağının su tutma özelliğine ve ortam şartlarına göre değişir.

1 kg mantar için ortalama komposttan 900 ml su kaybı olur. Ayrıca buharlaşma ile de su kaybı olur. Bu durumlar da göz önünde tutularak gerekli sulama yapılır.

Hasadın Yapılması

Hasat dönemi temizlik kurallarına uymak sureti ile hasada en yeni odadan başlanır ve her gün sabah saatlerinde yapılmalıdır. Hasat olgunluğuna erişen mantarlar (çapları 3.5-4 cm) üzerlerinden hafifçe bastırılarak kendi eksenleri üzerinde döndürülmek sureti ile kopartılır. Sapın topraklı kısmı kesilerek atılır.

Kopartılan mantarın mantar toprağı üzerinde oluşturduğu çukurluk temiz örtü toprağı ile doldurulur.

Mantarlar özenle zedelenmeden toplanmalı, çevreden ve örtü kirlenmemelerine dikkat edilmelidir.

İyi bir bakım ile 10 kglık bir kompost torbasından 2-2.5 kg mantar alınabilir. Ortalama 45-50 gün kadar olan hasat olgunluğuna geliş süresi, şartların istenen şekilde olmaması sonucu 60 güne kadar çıkabilir.

Hasat Sonrası İşlemler

Paketleme

Mantarlar temiz bir kap içine toplandıktan sonra paketleme odasına alınır. Burada 250-500 gramlık paketler şeklinde hazırlanır. Poşetler üzerine üretici firma, üretim tarihi ve son kullanma tarihi yazılır.

Mantarları, besin değerini kaybetmeden uzun süre muhafaza etmek, depolamak zordur. -1o Cde 5-10 gün kadar muhafaza edilebilirken sıcaklık 10-15 0Cye çıktığında bu süre 1 güne kadar düşer.

BAKINIZ Mantar Nedir? Mantar Hakkında

Son düzenleyen Safi; 7 Aralık 2016 21:26

Mantar Yetiştiriciliği

Mantar Yetiştiriciliği