Ziyaretçi

Sponsorlu Baglantilar

1961 de Yamada Elektrik ziyaret ederken Shingo fabrikanın ürünleriyle ilgili hataları anlattı . Ürünün parçası, iki yay ile desteklenen iki itme butonlu bir switch idi. Ara sıra işçiler her butonun altına yay eklemeyi unutmaktaydılar. Bazen hata müşteriye ulaşana kadar farkedilememekteydi. Ve fabrika müşteriye bir mühendis yollamak ve switch i parçalarına ayırıp, kayıp yayı ekledikten sonra tekrar switch i birlestirmek zorunda kalmaktaydı. Bu durumda kayıp yay problemi hem maliyetli hem de rahatsız edicidir.

Fabrika yönetimi işçileri işlerine daha fazla dikkat için ödeme yaptılar fakat sonun da yeniden ortaya çıktı.

Shingo bir çözüm önerdi ve ilk Poka Yoke aracı oluştu.

2. Ne zaman kullanlmalı?

Hatalar ortaya çıktığında kullanılabilir ve hatalar ortaya çıktığında %100 kontrol gerektirir. Bu kontroller

Hammaddelerin ve bileşenlerin

·Üretim prosesinin başlangıcı

·Hatanın ortaya çıkabileceği üretim noktalarında yapılır.

3. Nasıl kullanılır?

Poka Yoke sisteminde otomatik sürekli kontrol sağlar. Eğer anormallikler ortaya çıkarsa sistemi geriye doğru incelemek ve harekete geçmek gerekir. Fakat prosesin tekrar başlayabilmesi için birisinin prosesi durdurması gerekir. Bundan sonra sistemin gelişimi incelenir.

3.1. Yararları

İstatistiksel kalite kontrol sistemlerinden farklı olarak ki bunlarda kontrol ve gerekli eylemin yapılması arasındaki süre oldukça uzundur. Poka yoke kusurları minimize eder bunu da kontrol ve eylemi seri olarak düşük maliyetli şekilde sağlar.

3.2. Firmada "Kalite"ninYeri

Firmanın kalite kavramını ifade ediş şekli mevcut anlayışı ortaya koyar.

"Kalite problemimiz var!"Bu ifade ;

- Probleme tatmin edici bir çözüm üretilmesini engeller.

- İlgiyi problemin gerçek kaynağından (operasyon ve proses) hata ile alakası olmayan başka bir alana (kalite kontrol) taşır ve gerçek sebep ancak yüksek maliyetli inceleme metotları ile bulunur.

üretimin yapısını ve üretimi etkileyen faktörleri gözden geçirirsek üretime bağlı olarak oluşabilecek hataları belirleyebiliriz

Bu, kalite planlama olarak bilinir ve doğru uygulanırsa kalite kontrol ihtiyacını ortadan kaldırır.

Bu iki farklı ifade ile firmanın üretim anlayışı ve kalite düzeyi rahatça görülebilir. Poka-Yoke tekniğinin temel felsefesi, hata kaynaklarının gerçekte yanılgılardan ve yanlışlıklardan ileri geldiği yaklaşımından oluşmuştur. Söz konusu yanılgı ve yanlışlıklar şu şekilde örneklenebilir.

- Karıştırmak

- Unutmak

- Değiştirmek

- Yanlış anlamak

- Okuma hatası

- Bilgi ve iletişim eksikliği

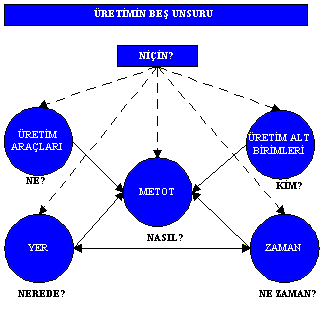

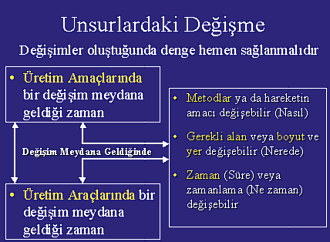

Üretimin genel yapısı incelendiğinde üretim unsurları arasında şekilde görüldüğü gibi bir ilişki mevcuttur:

- Üretimin Amaçları: Malzemeler, hammadde, bitmiş, yarı Ürün, işlemde, vb.

- Üretimin Araçları: İnsan, makinalar, araçlar, demirbaşlar, basit araçlar, denetim ekipmanarı, çevre, vs.

- Metodlar: İşleme sistemi, yük ve kapasite seviyesi, işlem koşulları.

- Yer: soldan sağa, önden geriye, alttan yukarı.

- Zaman: Proses süresi, üretim süresi, görev süresi.

3.3. Hata Çeşitleri

* Unutkanlık

Örnek; insanın gece yatmadan evvel saatini kurmayı unutması.

Önlem; yatmadan evvel saati kontrol edecek bir rutin kurulması

* Karışıklık sonucu oluşan hatalar

Örnek; insanın arabadaki pedalların yerini bildiği halde fren pedalı yerine debriyaja basması.

Önlem; eğitim, ileriye yönelik kontrol, çalışma prosedürlerini standardize etmek.

* Tanımlama sırasında oluşan hatalar

Örnek; bir faturanın yanlışlıkla 1 milyon TL. yerine 10 milyon TL. olarak yazılması.

Önlem; eğitim, önem verme, dikkat etme.

* Amatörler tarafından yapılan hatalar

Örnek; işe yeni giren bir çalışanın operasyonu bilmemesi veya hakkında çok az bilgi sahibi olması.

Önlem; eğitim, yetenek geliştirme, iş standardizasyonu.

* Mahsus yapılan hatalar

Örnek; kırmızı ışık yandığı halde hiçbir arabanın gelmediğini fırsat bilerek karşıdan karşıya geçmek.

Önlem; temel eğitim, tecrübe.

* Elde olmadan yapılan hatalar

Örnek; düşünceye dalmış birisinin trafik ışıklarının ne olduğuna aldırmaksızın karşıdan karşıya geçmesi.

Önlem; önem verme, disiplin, iş standardizas- yonu.

* Yavaşlıktan dolayı yapılan hatalar

Örnek; yeni araba kullanmayı öğrenen birisinin frene geç basması.

Önlem; yetenek geliştirme, iş standardi- zasyonu.

* Standart eksikliğinden dolayı yapılan hatalar

Örnek; yapılacak bir ölçümün, ölçümü yapacak kişinin sağduyusuna bırakılması.

Önlem; iş standardizasyonu, iş talimatları.

* Sürpriz hatalar

Örnek; uyarı vermeden makinanın arıza yapması.

Önlem; total verimli bakım, iş standardi- zasyonu.

* Kasti hatalar

Örnek; suç işlemek, sabotaj yapmak.

Önlem; temel eğitim, disiplin

3.4. Kusurların Sebepleri

3.4.1. Proses kusurları

- Proses hatası (yanlış ) yanlış veya uygunsuz (toleransların dışı)

- Proses başarısızlığı İşlemsel (operasyonel) veya yöntem (prosedür) başarısızlığı

- Alt standardda ürün

- Bitmemiş ürün

Hangi anlayışla üretim yapıldığını ortaya koyar:

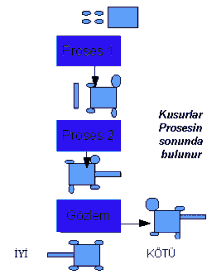

1. Seviye: Kusurlar fabrika dışına taşınır. (Taylor metodları)Taylor metodundan günümüze kadarki kalite ve yönetim anlayışının herbirini şu an dahi mevcut tesislerde görmemiz mümkündür.

2. Seviye: Kusurlar fabrika içinde tutulur. (Sheward metodları)

3. Seviye: Azaltılmış kusurlar. (Juran / Demming metodları)

4. Seviye: Kusurlar üretim seviyesinde tutulur. (Juran/Demming metodları)

5. Seviye: Kusurlar üretilmemiş. (Shingo metodları)

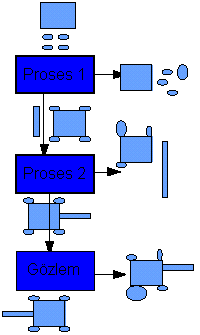

Taylor, Shewhart ve Shingo sistemlerinin üretim süreçlerine etkilerine bakarken prosesi gözlemleme ve hataları tespit etme anlayışlarını karşılaştırabiliriz.

4. Gözlem Felsefeleri

Gözlemin 3 metodu incelenecek olursa;

- Karar gözlemi (Taylor): Bu gözlem kusuru bulur.

- Bilgilendirici gözlem (Shewhart): Bu gözlem kusuru azaltır.

- Kaynak gözlemi (Shingo): Kusuru ortadan kaldıran gözlem.

Proses sonundaki kusurları ortaya çıkartan ürün nitelik gözlemidir.

Olumsuz yönleri:

- Tekrar işleme maliyeti

- Reddedilmişlerin proses maliyetleri

- Hurda maliyetleri

- Proses hakkında hiç bir bilgi yok

4.2. İPK Gözlemi

İç proses kontrolleri uygulayarak proses sonunda ortaya çıkacak kusurları azaltan ürün gözlemidir.

Olumsuz yönleri:

- Gözlem maliyeti

- Gecikme maliyeti

- Ekstra ekipman maliyeti

- Proses hakkında bilgi(Değerlendirme veya değişken verisi) kazanılması

- Azalan hurda maliyeti

4.3. Kaynak ve Seri Gözlem

Gözlem, hataları, kusurlara sebep olmadan önce tespit eden cihazlar kullanan Poka Yoke yöntemi ile yapılır.

Olumlu yönleri:

- Kusur tespitini düşük maliyetli duruma getirir

- Reddedilmiş malzemeyi tekrar işlemez

- İPK ihtiyacını ortadan kaldırabilir. (bazı proseslerde)

- Prosesteki adımları azaltır

- Poka Yoke cihazlarının minimal maliyeti

Görüldüğü gibi, Poka-Yoke tekniği öncelikle prosesteki insan hatalarının ortaya çıkarılıp yok edilmesi için tasarlanmış bir tekniktir. Bu tekniğin gerektirdiği anlayış çerçevesinde hatalar kaynağında önlenmeye çalışılır.

Buna yönelik olarak öncelikle problemin oluşması engellenmelidir. Problem oluşmuşsa daha büyük kayıplara neden olmadan işlemin durdurulması gereklidir.

Poka-Yoke prosese odaklanmış bir kalite tekniğidir. Müşterinin sıfır hatalı ürün üretimi ortam talebi karşısında giderek önem kazanan bir kalite tekniğidir.

Başarılı bir Poka-Yoke uygulaması için gerekli temel ön koşulları aşağıdaki şekilde ortaya koymak olasıdır:

1. Standartlaşmış bir proses:

Poka-Yoke donanımları sadece tekrarlı proses aşamalarındaki hataların önüne geçilmesine olanak verir.

2. Ürün hatasının, hataya karşı önlemlerin ve hata kaynağının bilinmesi:

Poka-Yoke’nin etkin uygulaması hataya karşı önlemin nasıl alınacağının ve hata kaynağının bilindiği hata analizi çalışmalarına gerek duyar.

3. Üründe veya proseste geometrik veya fonksiyonel bir karakteristik:

Poka-Yoke donanımın fonksiyonunu yerine getirebilirliğinin kontrol edilmesine yönelik olarak, ürün veya proseste muayeneye olanak veren bir karakteristiğin bulunması gerekir.

Bu noktada geometrik ve fonksiyonel karakteristik arasında tercih yapılabilir. Poka-Yoke’de çözümü bulmak yaratıcılık gerektirir. Kaide olarak Poka-Yoke çözümleri, spesifik ürün hatalarına yönelir ve uzman bilginin ve tecrübenin yanı sıra konu ile ilgili çalışma yürütenlerin yaratıcı katılımlarına gerek duyar. Yöntemi uygulayanlar üç durum arasında tercih yapmak durumundadırlar.

- Mevcut bir Poka-Yoke çözümünü kullanmak,

- Önceden kullanılmış mevcut bir Poka-Yoke çözümünü geliştirerek uygulamak,

- Yeni bir Poka-Yoke çözümü ortaya koymak ve uygulamak.

- Basit Poka-Yoke, hata olasılıklarını işletmede var olan donanımların, mekanik sistemlerin desteği yardımıyla ortadan kaldırmayı öngörür.

- Akılcı Poka-Yoke, hata olasılıklarını karar verme yeteneği ile donatılmış işletme donanımlarını kullanarak Poka-Yoke donanımlarına dönüştürmeyi öngörür.

Poka yoke araçaları iki büyük kategoride yer alırlar:

- Önleme

- Bulma

Bulma aracı ise bir hata yapıldıgı zaman kullanıcıya sinyal verir. Böylece kullanıcı problemi kolayca düzeltebilir. Küçük tabak Yamada da bulma aracı olarak kullanılmştır. Bir yay unutuldugunda işçi yi uyarmaktadır. Bulma araçları problem için kullanıcıyı uyarır fakat düzeltme yi zorla yaptırmaz .

Her gün bu iki önlem ve bulma araçları ile düşünememize ragmen çevrilmiş durumdayız,.

Örnek:

- Kapı açıksa mikrodalga çalışmaz.Birkaç yıl önce bazı arabalar emniyet kemerleri takılana kadar çalışmazdı. Fakat bu mekanizma çok zorlayıcı oldugu için uyarı aracıyla yer degiştirdi. Bip sesi eklendi.

- Anahtar kontakta kalmışsa araba öter.

Kontrol Sistemleri: Sistemi durdurur, prosesin kaldığı yerden yeniden işleyebilmesi için geri beslemeye ve harekete gereksinimi vardır.

Uyarı Sistemleri: Operatörü sistemin geri beslemeye ve harekete gereksinimi olduğuna dair sinyallerkullanarak uyarır. Sıfır hatalı kalite kontrol sistemlerinde kontrol aşamasıyla geri besleme yürütümü arasında oldukça uzun zaman periyotları bulunur.

6. POKA-YOKE ile Denetim

Kaynak denetimi

- Prosesin içine kurulmuştur.Kendini denetleyen bilgilendirici denetim

- Sıfır hatalı üretime olanak sağlar.

- Acil olan prosesin içine ya da dışına kurulmuştur.Birbirini izleyen denetleyici bilgi verici denetim:

- Hataları minimuma indirir.

- Ardışık prosesin içine ya da dışına kurulmuştur.

- Hataları minimuma indirir.

Poka - Yoke nedir, örnekler verir misiniz?

Poka - Yoke nedir, örnekler verir misiniz?